En esencia, el sistema de atmósfera en un horno tipo caja funciona reemplazando el aire ambiente dentro de una cámara sellada con un gas específico y controlado. Este proceso implica purgar la cámara de oxígeno y humedad y luego introducir un flujo continuo y de baja presión de un gas deseado, como argón inerte o una mezcla reactiva de hidrógeno, para crear un entorno químico preciso para el procesamiento de materiales a alta temperatura.

El propósito principal de un sistema de atmósfera no es solo llenar una caja con gas, sino obtener un control absoluto sobre las reacciones químicas que ocurren a altas temperaturas. Le permite proteger los materiales de daños, como la oxidación, o promover activamente cambios deseados, como la sinterización.

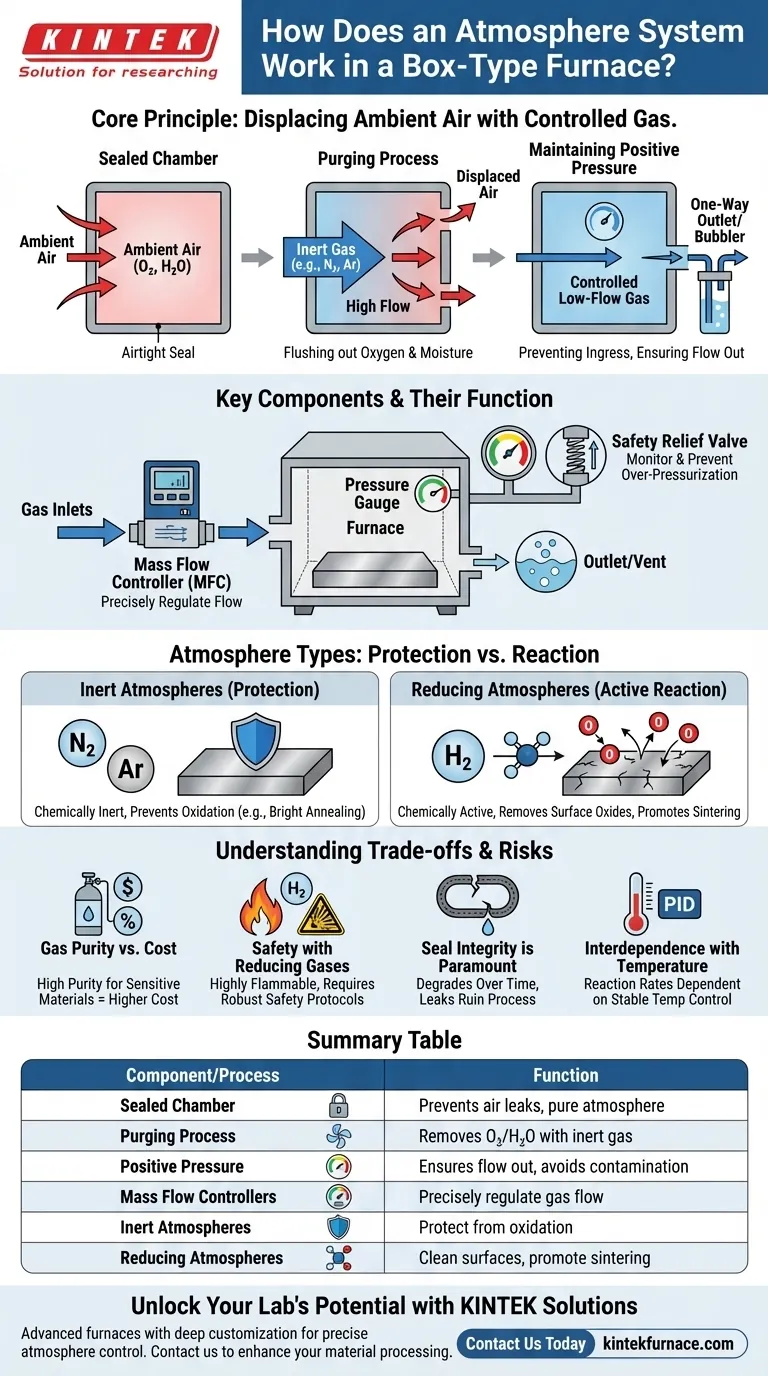

El Principio Fundamental: Desplazar el Aire No Deseado

Toda la función de un sistema de atmósfera se basa en crear y mantener un ambiente químicamente puro, libre de los elementos reactivos presentes en el aire normal.

La Cámara Sellada

Primero, el horno debe ser un recipiente herméticamente sellado y estanco. Cualquier fuga permitiría la entrada de oxígeno y humedad del aire exterior, contaminando la atmósfera controlada y comprometiendo el proceso.

El Proceso de Purga

Antes de que comience el calentamiento, el sistema debe eliminar el aire existente de la cámara. Esto se logra típicamente purgando la cámara con un alto flujo de un gas inerte, como nitrógeno o argón, que desplaza el oxígeno y otros contaminantes.

Mantener una Presión Positiva

Una vez purgado, se introduce un flujo continuo y de bajo caudal del gas deseado. Este flujo se gestiona para mantener una ligera presión positiva dentro del horno, asegurando que si existen fugas microscópicas, el gas fluirá hacia afuera en lugar de que el aire se filtre hacia adentro.

Componentes Clave y Su Función

Un sistema de atmósfera completo es más que un simple cilindro de gas y un tubo. Se basa en varios componentes que trabajan al unísono para lograr un control preciso.

Entradas y Salidas de Gas

Estos son los puertos físicos para introducir el gas controlado y para ventilar el aire purgado y los subproductos del proceso. La salida es a menudo una simple válvula de alivio unidireccional o un burbujeador para mostrar el flujo de gas.

Controladores de Flujo

Para "regular el flujo con precisión", como se requiere para obtener resultados repetibles, los hornos modernos utilizan Controladores de Flujo Másico (MFCs). Estos dispositivos miden y controlan el volumen de gas que entra en el horno, asegurando que la atmósfera permanezca estable durante todo el proceso.

Manómetros y Válvulas de Seguridad

Un manómetro monitorea la presión interna de la cámara, confirmando que se mantiene una ligera presión positiva. Una válvula de alivio de seguridad también es fundamental para evitar la sobrepresurización, especialmente durante el calentamiento cuando los gases se expanden.

El Papel de las Diferentes Atmósferas

La elección del gas está determinada completamente por el resultado deseado del proceso de tratamiento térmico. Cada tipo tiene un propósito químico distinto.

Atmósferas Inertes (Protección)

Gases como el Nitrógeno (N₂) y el Argón (Ar) son químicamente inertes. No reaccionan con los materiales en el horno. Su único propósito es crear una capa protectora que previene la oxidación y otras reacciones químicas no deseadas que ocurrirían en presencia de aire. Esto es crucial para procesos como el recocido brillante.

Atmósferas Reductoras (Reacción Activa)

Una atmósfera reductora, típicamente una mezcla de un gas inerte con Hidrógeno (H₂), es químicamente activa. El hidrógeno elimina activamente los átomos de oxígeno de la superficie de los materiales, un proceso conocido como "reducción". Esto se utiliza para limpiar superficies, revertir una ligera oxidación y promover la sinterización al crear superficies de partículas puras y activas que se unen más fácilmente.

Comprender las Ventajas y Desventajas y los Riesgos

Aunque potente, el control de la atmósfera introduce complejidades y riesgos que deben gestionarse con cuidado.

Pureza del Gas vs. Costo

La pureza del gas fuente es crítica. Para materiales altamente sensibles como el titanio, incluso cantidades mínimas de oxígeno pueden causar daños. Usar gas de alta pureza (por ejemplo, 99.999%) es efectivo pero significativamente más caro.

Seguridad con Gases Reductores

El hidrógeno es altamente inflamable y puede ser explosivo cuando se mezcla con aire. Los sistemas que utilizan gases reductores requieren protocolos de seguridad robustos, que incluyen ventilación adecuada, detección de fugas y ciclos de purga cuidadosamente gestionados para asegurar que no haya mezclas explosivas presentes durante el calentamiento.

La Integridad del Sello es Primordial

La eficacia de todo el sistema depende de los sellos del horno. Las juntas y los sellos de las puertas se degradan con el tiempo debido a los ciclos térmicos. Una fuga pequeña y no detectada puede arruinar un proceso de varias horas, desperdiciando tiempo, materiales y gas costoso.

Interdependencia con el Control de Temperatura

Los sistemas de atmósfera y temperatura son separados pero están profundamente conectados. La velocidad de las reacciones químicas está dictada por la temperatura. Por lo tanto, se requiere una temperatura estable y precisa, gestionada por el controlador de temperatura PID del horno, para que las reacciones atmosféricas sean predecibles y repetibles.

Elegir la Opción Correcta para Su Proceso

El objetivo de su proceso dicta el tipo de sistema de atmósfera que necesita.

- Si su enfoque principal es prevenir la oxidación (por ejemplo, recocido, soldadura fuerte): Una atmósfera de gas inerte usando nitrógeno o argón es su solución más directa y rentable.

- Si su enfoque principal es la limpieza activa de superficies o la sinterización: Una atmósfera reductora que contenga hidrógeno es necesaria para eliminar químicamente los óxidos de la superficie y promover la unión.

- Si su enfoque principal es la repetibilidad y precisión del proceso: Invierta en un sistema con controladores de flujo másico de alta calidad y asegúrese de que la cámara del horno tenga una tasa de fuga baja certificada.

Al dominar el entorno químico del horno, usted obtiene un control directo sobre el resultado del procesamiento de sus materiales.

Tabla Resumen:

| Componente/Proceso | Función |

|---|---|

| Cámara Sellada | Evita fugas de aire para mantener una atmósfera pura |

| Proceso de Purga | Elimina oxígeno y humedad usando gases inertes |

| Presión Positiva | Asegura que el gas fluya hacia afuera, no el aire hacia adentro, para evitar la contaminación |

| Controladores de Flujo Másico | Regulan con precisión el flujo de gas para una atmósfera estable |

| Atmósferas Inertes (ej., N₂, Ar) | Protegen los materiales de la oxidación |

| Atmósferas Reductoras (ej., mezcla de H₂) | Limpian activamente las superficies y promueven la sinterización |

¡Desbloquee todo el potencial de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios equipos confiables como hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, desde prevenir la oxidación hasta promover la sinterización con atmósferas controladas. No deje que las inconsistencias del proceso lo detengan: contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la eficiencia y los resultados de su procesamiento de materiales.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico