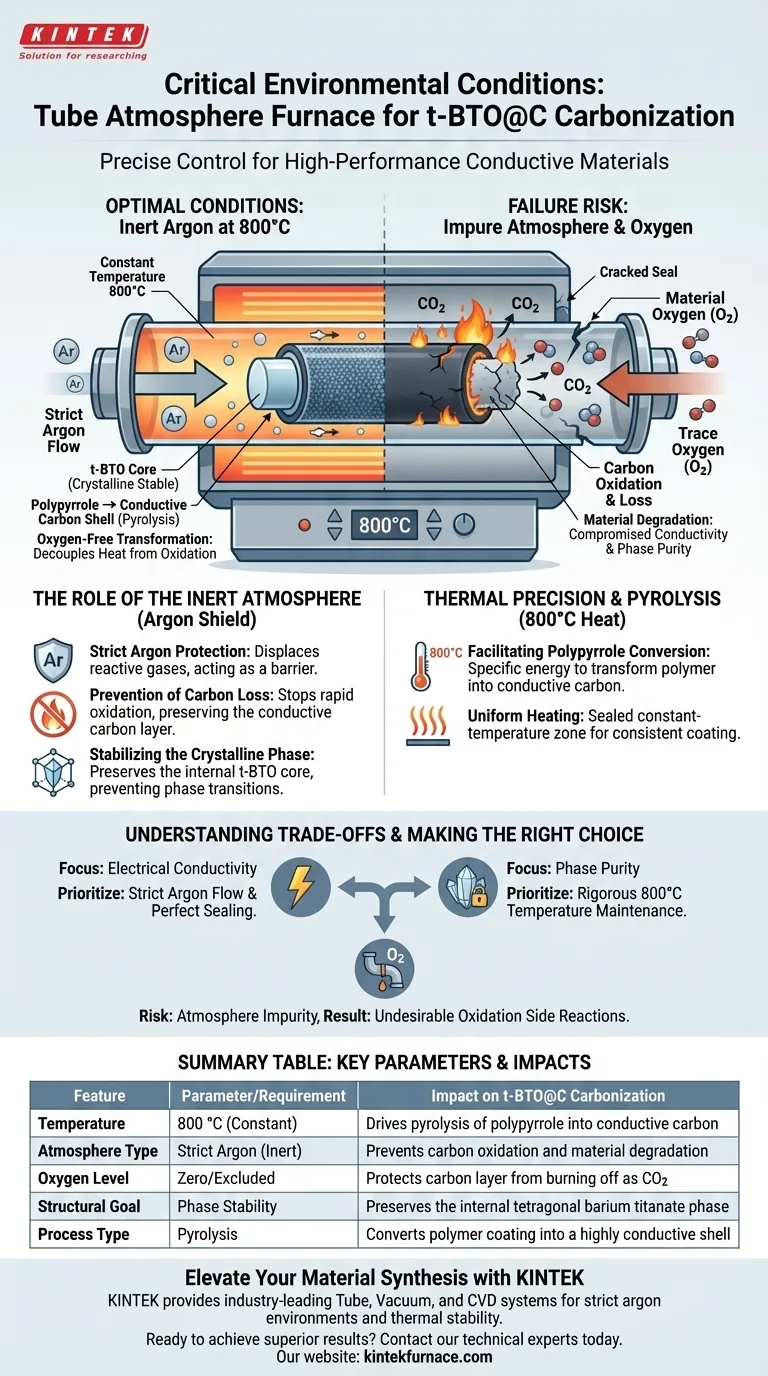

Durante la carbonización de los materiales t-BTO@C, el horno de atmósfera tubular proporciona un entorno preciso de alta temperatura de 800 °C mantenido bajo una atmósfera estricta e inerte de argón. Esta combinación específica es necesaria para impulsar la pirólisis de la capa de polipirrol en carbono conductor, al mismo tiempo que se excluye totalmente el oxígeno para evitar la degradación del material.

La función principal de este entorno es desacoplar el calor de la oxidación. Al mantener una atmósfera de argón libre de oxígeno a altas temperaturas, el horno permite la transformación química de la capa externa sin quemar el carbono ni desestabilizar la estructura cristalina interna.

El Papel de la Atmósfera Inerte

Protección Estricta con Argón

Para la síntesis de t-BTO@C, el horno debe utilizar argón en lugar de aire estándar.

Este gas inerte actúa como un escudo, desplazando los gases reactivos que de otro modo interactuarían con la muestra durante el proceso de calentamiento.

Prevención de Pérdida de Carbono

La función más crítica de esta atmósfera es prevenir la oxidación.

A 800 °C, el carbono reacciona rápidamente con el oxígeno. Sin el entorno sellado de argón, la capa de carbono conductor recién formada se quemaría como dióxido de carbono, dejando el material inútil.

Estabilización de la Fase Cristalina

Además de proteger el carbono, el entorno inerte preserva el material central.

La atmósfera de argón garantiza la estabilidad de la fase cristalina interna de t-BTO (titanato de bario tetragonal), previniendo transiciones de fase no deseadas que podrían ocurrir en un entorno reactivo.

Precisión Térmica y Pirólisis

Facilitación de la Conversión de Polipirrol

El horno mantiene una temperatura constante de 800 °C.

Esta energía térmica específica es necesaria para pirolizar el recubrimiento de polipirrol, transformando eficazmente el polímero en una capa de carbono altamente conductora.

Calentamiento Uniforme

El diseño del horno tubular ofrece una zona sellada de temperatura constante.

Esto asegura que el proceso de carbonización ocurra de manera uniforme en todo el material, resultando en un recubrimiento conductor consistente.

Comprender las Compensaciones

El Riesgo de Impureza Atmosférica

El proceso es intolerante a las fugas. Incluso una falla menor en el sistema de sellado o en el suministro de gas puede introducir trazas de oxígeno.

Si la atmósfera no es estrictamente inerte, ocurrirán reacciones secundarias de oxidación indeseables de inmediato, comprometiendo la fijación de la capa de carbono.

Especificidad Térmica

La temperatura de 800 °C es un parámetro operativo preciso para este material específico.

Desviarse significativamente de esta temperatura podría resultar en una pirólisis incompleta (si es demasiado baja) o un posible choque térmico en el núcleo cerámico (si no está controlado), lo que enfatiza la necesidad del control preciso que ofrece un horno tubular.

Tomando la Decisión Correcta para su Objetivo

Para garantizar una síntesis de t-BTO@C de alta calidad, alinee los parámetros de su horno con sus objetivos de material específicos:

- Si su enfoque principal es la Conductividad Eléctrica: Priorice un flujo de argón estricto y un sellado perfecto para asegurar que la capa de polipirrol se carbonice completamente sin oxidarse y desaparecer.

- Si su enfoque principal es la Pureza de Fase: Mantenga la temperatura rigurosamente a 800 °C, ya que este tratamiento térmico específico asegura que la fase cristalina de t-BTO permanezca estable dentro de la capa de carbono.

El éxito en este proceso se define por la exclusión absoluta de oxígeno durante la transformación a alta temperatura.

Tabla Resumen:

| Característica | Parámetro/Requisito | Impacto en la Carbonización de t-BTO@C |

|---|---|---|

| Temperatura | 800 °C (Constante) | Impulsa la pirólisis de polipirrol a carbono conductor |

| Tipo de Atmósfera | Argón Estricto (Inerte) | Previene la oxidación del carbono y la degradación del material |

| Nivel de Oxígeno | Cero/Excluido | Protege la capa de carbono de quemarse como CO2 |

| Objetivo Estructural | Estabilidad de Fase | Preserva la fase interna de titanato de bario tetragonal |

| Tipo de Proceso | Pirólisis | Convierte el recubrimiento polimérico en una capa altamente conductora |

Mejore la Síntesis de su Material con KINTEK

La carbonización precisa de los materiales t-BTO@C exige un control absoluto sobre la temperatura y la pureza atmosférica. KINTEK proporciona sistemas líderes en la industria de Tubos, Vacío y CVD diseñados para mantener los estrictos entornos de argón y la estabilidad térmica que su investigación requiere. Respaldados por I+D y fabricación expertos, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades de procesamiento únicas, garantizando la pureza de fase y la conductividad óptima en todo momento.

¿Listo para obtener resultados superiores? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución de horno perfecta para su laboratorio.

Guía Visual

Referencias

- Rui Li, Shi Chen. Ferroelectricity enhances ion migration in hard carbon anodes for high-performance potassium ion batteries. DOI: 10.1039/d4nr04916k

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuál es la diferencia entre un horno de vacío y un horno de atmósfera? Elija el entorno adecuado para su proceso

- ¿Cuáles son las ventajas de un horno de atmósfera controlada sobre los hornos de tubo? Control superior del proceso para materiales sensibles

- ¿Cómo se aplican los hornos de atmósfera en la preparación de materiales ópticos? Mejore la claridad y el rendimiento

- ¿Qué proporciona una atmósfera inerte para procesos metalúrgicos de alta temperatura? Prevenga la oxidación con argón y más

- ¿En qué procesos de tratamiento térmico se utiliza comúnmente el argón? Esencial para metales reactivos y acabados de alta calidad

- ¿Cómo beneficia un horno de atmósfera a la industria metalúrgica? Mejora la calidad y la eficiencia del material

- ¿Cómo garantiza el control de la atmósfera la pureza de fase de Co1-xS@CNT? Pasos clave para una síntesis de alta pureza

- ¿Qué factores influyen en la conductividad térmica radial equivalente de las bobinas de acero? Impactos clave en la eficiencia del recocido