Para procesos metalúrgicos de alta temperatura, el gas más común utilizado para proporcionar una atmósfera inerte es el Argón (Ar). Su propósito principal es desplazar el oxígeno y otros gases reactivos del ambiente, previniendo así la formación de óxidos indeseables en la superficie del metal. En algunos casos, también se utilizan mezclas que contienen hidrógeno para crear una atmósfera reductora.

El desafío principal en la metalurgia de alta temperatura no es el calor en sí, sino las reacciones químicas aceleradas que provoca, principalmente con el oxígeno del aire. La solución es crear un escudo gaseoso protector que sea no reactivo (inerte), evitando defectos costosos como la oxidación y asegurando la integridad del producto final.

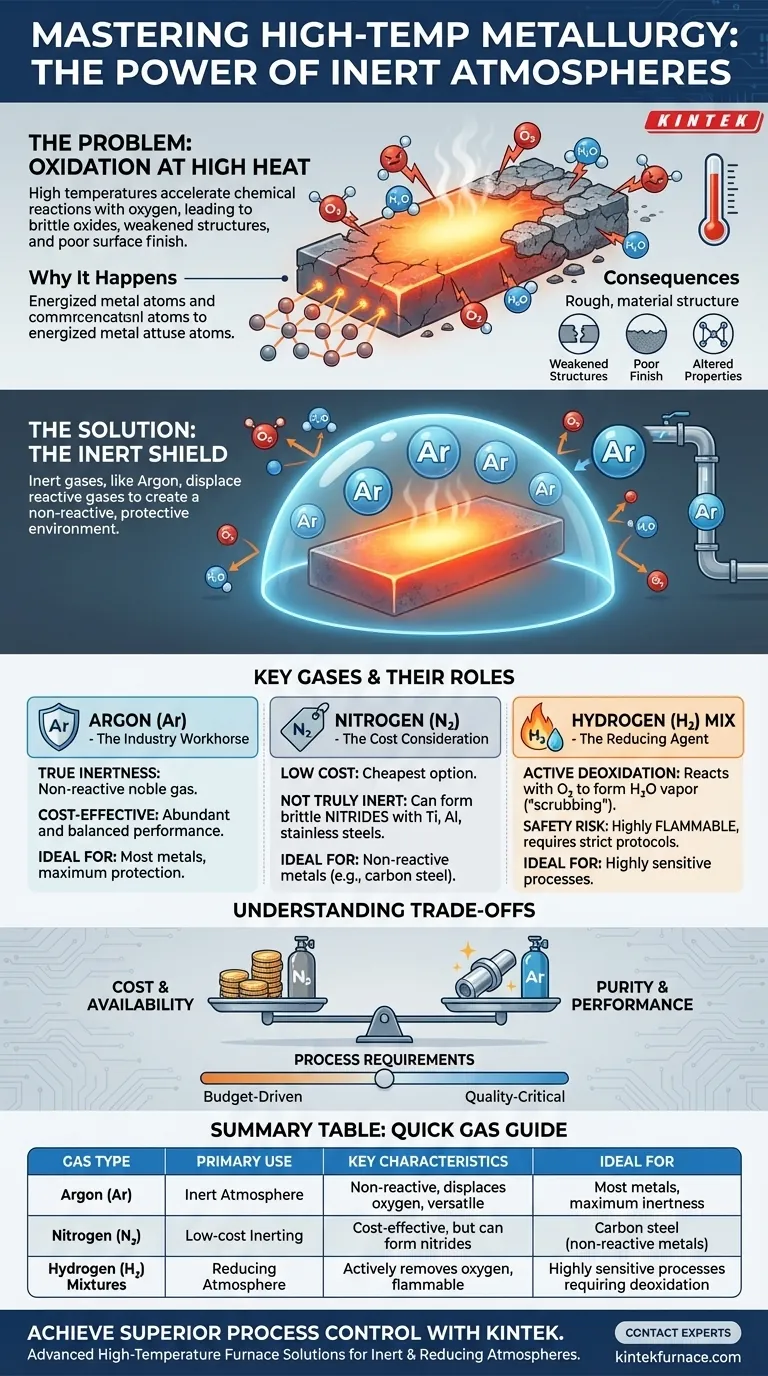

El problema fundamental: la oxidación a altas temperaturas

Por qué los metales se oxidan

A temperatura ambiente, la mayoría de los metales son relativamente estables. A medida que la temperatura aumenta drásticamente durante procesos como la soldadura, la fundición o el tratamiento térmico, los átomos del metal se energizan mucho. Esta energía acelera drásticamente su tasa de reacción con el oxígeno presente en el aire ambiente.

Esta reacción química da como resultado la formación de óxidos metálicos en la superficie de la pieza de trabajo.

Las consecuencias de la oxidación

Las capas de óxido suelen ser quebradizas, escamosas y tienen propiedades mecánicas deficientes. Su presencia puede provocar una serie de problemas:

- Estructuras debilitadas: En la soldadura, los óxidos pueden quedar atrapados en el baño de soldadura, creando inclusiones que comprometen la resistencia de la unión.

- Acabado superficial deficiente: La oxidación deja una superficie descolorida y rugosa, que a menudo requiere procesos de limpieza secundarios costosos y que consumen mucho tiempo.

- Propiedades del material alteradas: La formación de una capa de óxido consume el metal base y puede cambiar las propiedades químicas y físicas de la superficie del componente.

Creación del escudo protector: atmósferas inertes frente a reductoras

Para evitar la oxidación, los gases reactivos, principalmente el oxígeno y el vapor de agua, deben eliminarse de las inmediaciones del metal caliente. Esto se logra inundando el área con un gas protector.

El papel de una atmósfera inerte

Una atmósfera inerte funciona según el principio de desplazamiento. Gases como el argón son más pesados que el aire y químicamente no reactivos. Cuando se bombean a la zona de procesamiento, empujan físicamente el aire más ligero y rico en oxígeno lejos de la superficie del metal.

Debido a que el gas inerte no se unirá químicamente con el metal incluso a temperaturas extremas, crea un escudo perfecto y no reactivo.

Argón: el caballo de batalla de la industria

El argón es la opción preferida para la mayoría de las aplicaciones de inertización por dos razones clave:

- Verdadera inercia: Como gas noble, el argón es extremadamente no reactivo y no formará compuestos con otros elementos bajo casi ninguna condición metalúrgica.

- Rentabilidad: Aunque más caro que el nitrógeno, el argón es mucho más abundante y más barato que otros gases nobles como el helio, lo que lo convierte en el equilibrio ideal entre rendimiento y coste.

Una alternativa: atmósferas reductoras

A veces, una atmósfera puramente inerte se complementa o se reemplaza por una atmósfera reductora, que a menudo implica Hidrógeno (H₂), típicamente mezclado en pequeños porcentajes con Argón.

A diferencia del argón, que es pasivo, el hidrógeno es químicamente activo. Reacciona agresivamente con cualquier oxígeno presente en la atmósfera para formar agua (H₂O), que luego se elimina como vapor. Este proceso "elimina" o reduce activamente la cantidad de oxígeno, ofreciendo una capa adicional de protección contra la oxidación.

Comprender las compensaciones

Elegir el gas adecuado es una decisión crítica basada en el metal específico, la temperatura del proceso y el presupuesto.

Costo vs. Pureza

La principal compensación suele ser el costo. El nitrógeno es el gas protector más barato, pero como se analiza a continuación, no siempre es adecuado. El argón es el siguiente paso en precio, ofreciendo una verdadera inercia para una gama más amplia de aplicaciones. La pureza requerida del gas también afecta significativamente el costo; una mayor pureza significa una mejor protección, pero a un precio superior.

La consideración del nitrógeno

El Nitrógeno (N₂) a menudo se considera para la inertización debido a su bajo costo y relativa falta de reactividad. Sin embargo, no es un gas verdaderamente inerte.

A las altas temperaturas que se observan en muchos procesos metalúrgicos, el nitrógeno puede reaccionar con ciertos metales —notablemente el titanio, el aluminio y algunos aceros inoxidables— para formar compuestos duros y quebradizos llamados nitruros. Esto puede ser tan perjudicial como la oxidación, lo que hace que el nitrógeno no sea adecuado para muchas aplicaciones críticas.

Seguridad y manipulación

Si bien el argón y el nitrógeno son seguros de manipular (aunque son asfixiantes en espacios confinados), las atmósferas que contienen hidrógeno introducen un nuevo riesgo: la inflamabilidad. El hidrógeno es altamente inflamable y requiere equipos especializados, sistemas de detección de fugas y estrictos protocolos de seguridad para gestionar los riesgos de explosión.

Tomar la decisión correcta para su proceso

Su selección de una atmósfera de gas protector debe alinearse directamente con su material, presupuesto y requisitos de calidad.

- Si su objetivo principal es la máxima inercia y versatilidad: Use argón de alta pureza, ya que no es reactivo con prácticamente todos los metales a cualquier temperatura.

- Si su objetivo principal es la rentabilidad en metales no reactivos: El nitrógeno puede ser una opción viable para materiales como el acero al carbono, pero debe verificar su compatibilidad para evitar la formación de nitruros.

- Si su objetivo principal es la desoxidación activa para un proceso altamente sensible: Una mezcla de argón e hidrógeno es extremadamente efectiva, pero requiere una gestión cuidadosa de los riesgos de inflamabilidad asociados.

En última instancia, seleccionar la atmósfera correcta es un paso fundamental para controlar la calidad y la integridad de su producto metalúrgico final.

Tabla resumen:

| Tipo de gas | Uso principal | Características clave | Ideal para |

|---|---|---|---|

| Argón (Ar) | Atmósfera inerte | No reactivo, desplaza el oxígeno, versátil | La mayoría de los metales, máxima inercia |

| Nitrógeno (N₂) | Inertización de bajo costo | Rentable, pero puede formar nitruros | Acero al carbono (metales no reactivos) |

| Mezclas de hidrógeno (H₂) | Atmósfera reductora | Elimina activamente el oxígeno, inflamable | Procesos altamente sensibles que requieren desoxidación |

¿Tiene problemas con la oxidación o resultados inconsistentes en sus procesos de alta temperatura? Las soluciones avanzadas de hornos de alta temperatura de KINTEK, que incluyen hornos de mufla, tubulares, rotatorios y de vacío y atmósfera, están diseñadas para funcionar a la perfección con atmósferas inertes y reductoras. Nuestras profundas capacidades de personalización garantizan que su horno esté perfectamente configurado para sus requisitos de gas específicos y aplicaciones metalúrgicas. Contacte a nuestros expertos hoy para lograr un control de proceso y una calidad de producto superiores.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno