En metalurgia, el principal beneficio de un horno de atmósfera es su capacidad para crear un entorno químico controlado con precisión durante el tratamiento térmico. Este control previene reacciones destructivas como la oxidación y permite modificaciones superficiales específicas, lo que da como resultado materiales con resistencia, pureza y características de rendimiento superiores que son imposibles de lograr en el calentamiento al aire libre.

El desafío central en la metalurgia de alta temperatura es que el aire ambiente ataca químicamente el metal, causando formación de cascarilla y degradación. Un horno de atmósfera resuelve esto reemplazando el aire con una mezcla de gas específica y controlada, lo que le otorga un control total sobre las propiedades finales del material.

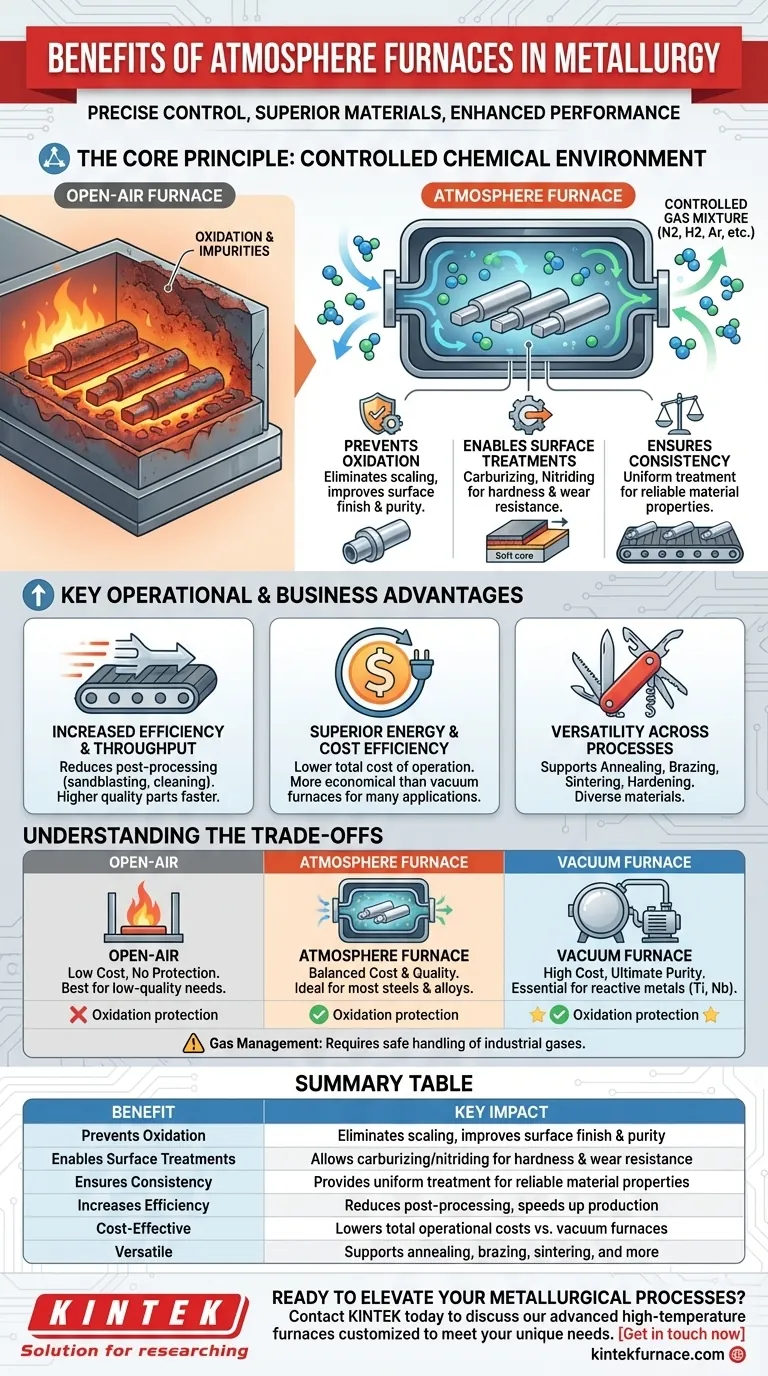

El principio central: obtener control sobre el entorno químico

Calentar metal en presencia de oxígeno, incluso el 21% presente en el aire normal, altera fundamentalmente su superficie y estructura. Un horno de atmósfera funciona purgando la cámara de calentamiento de aire y reemplazándolo con un gas neutro, reactivo o reductor.

Prevención de la oxidación y las impurezas

La razón más común para usar un horno de atmósfera es prevenir la oxidación. Cuando el metal caliente se expone al oxígeno, se forma una capa quebradiza de cascarilla en la superficie.

Esta oxidación provoca pérdida de material, un mal acabado superficial e integridad estructural comprometida. Al utilizar un gas inerte como nitrógeno o argón, el horno crea un entorno libre de oxígeno, asegurando que la superficie del metal permanezca limpia e inalterada.

Este proceso da como resultado directamente una mejora en la calidad del producto con menos impurezas y evita reacciones químicas no deseadas que pueden debilitar la pieza final.

Permitir tratamientos superficiales específicos

Más allá de prevenir reacciones no deseadas, los hornos de atmósfera pueden introducir gases activos para cambiar deliberadamente las propiedades superficiales del material.

Procesos como la cementación (carburización) (adición de carbono) o la nitruración (adición de nitrógeno) utilizan la atmósfera controlada para difundir elementos en la superficie de las piezas de acero, creando una capa exterior extremadamente dura y resistente al desgaste mientras se mantiene un núcleo más blando y resistente.

Asegurar la integridad y consistencia del material

El control preciso tanto de la temperatura como de la atmósfera asegura que cada pieza en un lote reciba exactamente el mismo tratamiento. Esta uniformidad es fundamental para aplicaciones donde las propiedades del material deben ser predecibles y consistentes.

Al eliminar las variables del calentamiento al aire libre, se logra una integridad del material mejorada y un rendimiento confiable en toda su producción.

Ventajas operativas y comerciales clave

Los beneficios técnicos del control atmosférico se traducen directamente en ventajas operativas y comerciales significativas, convirtiendo a estos hornos en una piedra angular de la fabricación moderna.

Mayor eficiencia y rendimiento

Debido a que las piezas salen del horno limpias y libres de cascarilla, la necesidad de operaciones secundarias costosas y que consumen mucho tiempo, como el chorreado con arena, la limpieza química o el mecanizado, se reduce drásticamente o se elimina.

Esto aumenta la eficiencia general del proceso y el rendimiento de la producción, lo que le permite producir piezas de mayor calidad más rápidamente.

Eficiencia energética y de costos superior

Los hornos de atmósfera modernos están diseñados para una alta eficiencia energética. Además, al prevenir la pérdida de material por formación de cascarilla y reducir las necesidades de post-procesamiento, ofrecen un menor costo total de operación.

Aunque la inversión inicial puede ser mayor que la de un horno de aire simple, a menudo son una opción más económica que los hornos de vacío para muchas aplicaciones comunes.

Versatilidad en todos los procesos

Estos hornos no se limitan a una sola tarea. Son muy versátiles y se pueden configurar para una amplia gama de procesos térmicos, incluyendo recocido, soldadura fuerte (brazing), sinterización y endurecimiento (hardening).

Esta flexibilidad les permite procesar piezas de diversas formas y tamaños hechas de diversos materiales como metales, aleaciones y cerámicas.

Comprender las compensaciones

Aunque es potente, un horno de atmósfera no es la solución universal para todo tratamiento térmico. Comprender su posición en relación con otras tecnologías es clave para tomar una decisión informada.

Hornos de atmósfera frente a hornos de aire libre

La elección aquí es un compromiso directo entre costo y calidad. Los hornos de aire libre son más simples y baratos, pero no ofrecen protección contra la oxidación. Para cualquier aplicación donde el acabado superficial, la pureza o las propiedades superficiales específicas sean importantes, un horno de atmósfera es la opción superior.

Hornos de atmósfera frente a hornos de vacío

Un horno de vacío representa el nivel máximo de control ambiental al eliminar virtualmente todas las moléculas de la cámara. Son esenciales para metales altamente reactivos como el titanio o para aplicaciones que exigen la pureza más absoluta.

Sin embargo, los hornos de vacío conllevan un costo significativamente mayor y a menudo tienen tiempos de ciclo más largos. Un horno de atmósfera proporciona una solución más rentable para la gran mayoría de los metales, incluidos la mayoría de los aceros y aleaciones.

La complejidad de la gestión de gases

Operar un horno de atmósfera requiere un sistema para almacenar, mezclar y manipular de forma segura gases industriales. Esto añade una capa de complejidad operativa y protocolo de seguridad en comparación con tipos de hornos más simples.

Tomar la decisión correcta para su objetivo

Seleccionar la tecnología de procesamiento térmico correcta depende enteramente de su material, el resultado deseado y sus restricciones operativas.

- Si su enfoque principal es el tratamiento de acero de gran volumen: Un horno de atmósfera es el estándar de la industria para procesos como recocido y cementación, ofreciendo un equilibrio ideal entre calidad, velocidad y costo.

- Si su enfoque principal es la investigación o el procesamiento de materiales sensibles y no reactivos: Un horno de atmósfera de lote o de tubo proporciona la precisión y el control necesarios para el desarrollo de materiales y la producción especializada.

- Si su enfoque principal es el procesamiento de metales altamente reactivos como el titanio o el niobio: Un horno de vacío es la opción necesaria para prevenir cualquier contaminación y lograr la pureza del material requerida.

En última instancia, dominar el entorno térmico es fundamental para dominar las propiedades del material final.

Tabla de resumen:

| Beneficio | Impacto clave |

|---|---|

| Previene la oxidación | Elimina la formación de cascarilla, mejora el acabado superficial y la pureza |

| Permite tratamientos superficiales | Permite cementación/nitruración para dureza y resistencia al desgaste |

| Asegura la consistencia | Proporciona un tratamiento uniforme para propiedades del material confiables |

| Aumenta la eficiencia | Reduce el post-procesamiento, acelera la producción |

| Económico | Menor costo operativo total frente a los hornos de vacío |

| Versátil | Admite recocido, soldadura fuerte, sinterización y más |

¿Listo para elevar sus procesos metalúrgicos con soluciones de hornos personalizadas? Póngase en contacto con KINTEK hoy mismo para discutir cómo nuestros hornos avanzados de alta temperatura—incluidos Hornos de Crisol, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD—pueden personalizarse para satisfacer sus necesidades únicas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos control preciso y eficiencia para industrias como el tratamiento de acero y la investigación de materiales. Póngase en contacto ahora para optimizar su tratamiento térmico y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuáles son los dos tipos principales de hornos de atmósfera y sus características? Elija el horno adecuado para su laboratorio

- ¿Cuál es la importancia del nitrógeno en los hornos de atmósfera? Descubra el Tratamiento Térmico Mejorado y el Endurecimiento Superficial