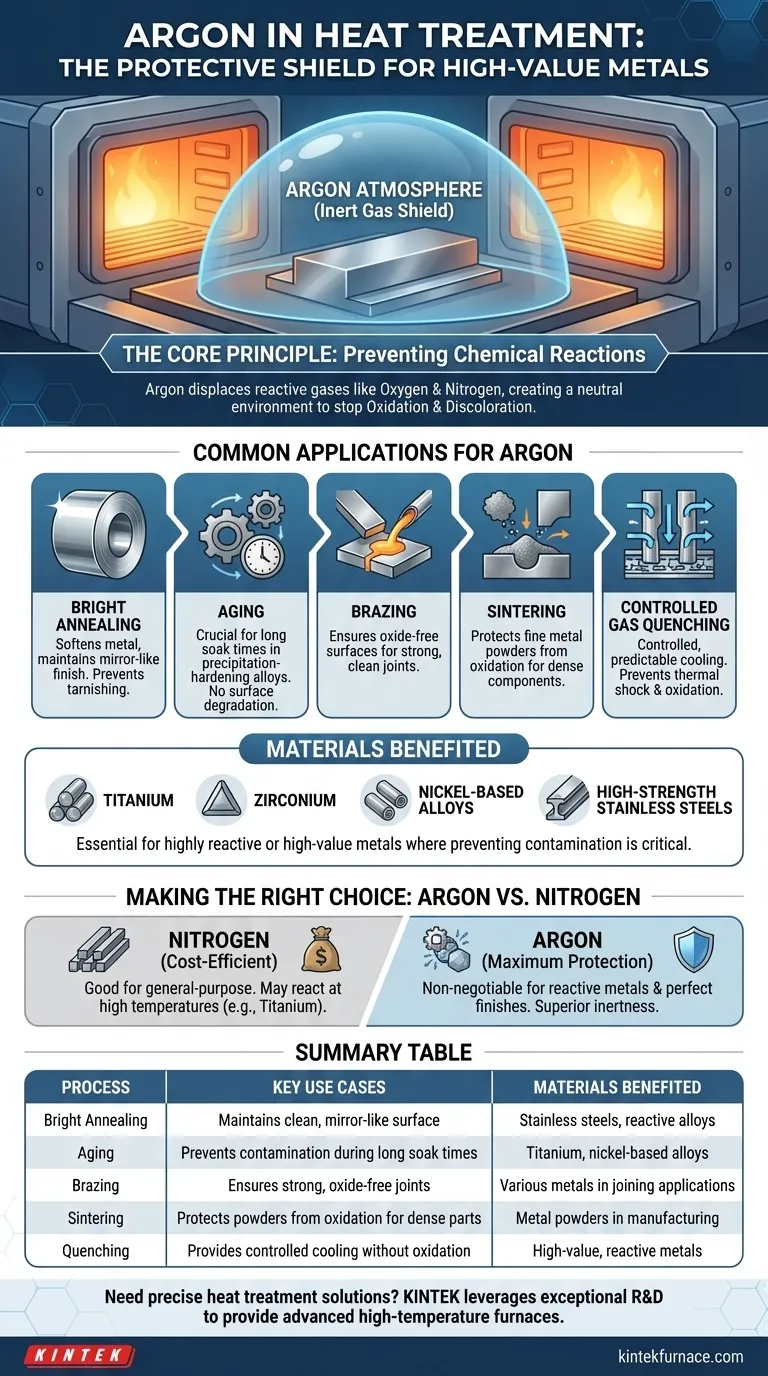

En el tratamiento térmico, el argón se utiliza más comúnmente en procesos donde es fundamental prevenir cualquier reacción química con la pieza de trabajo. Estos incluyen el recocido brillante, el envejecimiento, la soldadura fuerte, la sinterización y el templado, especialmente cuando se trabaja con metales altamente reactivos o de alto valor como el titanio, el circonio y ciertos aceros inoxidables de alta resistencia.

La decisión de usar argón no se trata del proceso específico, sino de la sensibilidad del material. Su valor fundamental es su inercia química, que crea un escudo protector que evita que el oxígeno y otros gases atmosféricos dañen el metal a altas temperaturas.

El Principio Fundamental: Por qué el Gas Inerte es Crítico

El tratamiento térmico se basa en un control preciso de la temperatura para alterar las propiedades físicas y mecánicas de un material. Sin embargo, las altas temperaturas también aceleran las reacciones químicas, principalmente con los gases presentes en el aire.

El Problema de una Atmósfera Reactiva

A temperaturas elevadas, los metales se vuelven altamente susceptibles a reaccionar con el oxígeno, el nitrógeno y el vapor de agua. Esto puede conducir a la oxidación (formación de cascarilla), la decoloración y la formación de compuestos indeseables como los nitruros.

Estas reacciones no solo afectan la apariencia de la superficie; pueden cambiar fundamentalmente las propiedades del material, comprometiendo su resistencia, resistencia a la corrosión y su integridad estructural.

El Papel del Argón como Escudo Protector

El argón es un gas noble, lo que significa que es químicamente inerte. No reacciona con otros elementos, incluso bajo las intensas condiciones de un horno de tratamiento térmico.

Al inundar la cámara del horno con argón, se desplazan los gases atmosféricos reactivos. Esto crea un ambiente completamente neutro, asegurando que el material solo se vea afectado por el calor y no por cambios químicos no deseados.

Aplicaciones Comunes del Argón en el Tratamiento Térmico

Las cualidades protectoras del argón lo hacen esencial para varios procesos específicos, particularmente cuando las propiedades finales y el acabado superficial del material son primordiales.

Recocido y Envejecimiento

En el recocido brillante, el objetivo es ablandar un metal y aliviar las tensiones internas mientras se mantiene una superficie limpia y similar a un espejo. El argón previene la oxidación que de otro modo empañaría el acabado.

Para los tratamientos térmicos de envejecimiento en aleaciones de endurecimiento por precipitación (como el titanio y las aleaciones a base de níquel), el argón es crucial. Estos procesos requieren mantener un material a una temperatura precisa durante períodos prolongados. El argón garantiza que no se produzca contaminación o degradación de la superficie durante este largo tiempo de permanencia.

Soldadura Fuerte y Sinterización

La soldadura fuerte une dos piezas de metal utilizando un material de relleno fundido. Una atmósfera de argón evita que se formen óxidos en los metales base, lo que inhibiría que el metal de relleno mojara la superficie y creara una unión fuerte y limpia.

En la sinterización, los polvos metálicos finos se calientan hasta que se unen para formar una pieza sólida. El argón protege estas pequeñas partículas de la oxidación, asegurando un componente final denso y fuerte.

Tratamiento de Metales Altamente Reactivos

Para industrias como la aeroespacial y los dispositivos médicos, el argón es innegociable. Materiales como el titanio, el circonio y otras aleaciones de alto rendimiento son extremadamente reactivos a altas temperaturas.

Exponerlos al aire haría que absorbieran gases, lo que provocaría fragilización y fallos catastróficos. El escudo inerte de argón es la única forma de garantizar que estos materiales conserven su resistencia y durabilidad especificadas.

Temple Controlado por Gas

Aunque menos común que el templado en líquido, el templado por gas en una atmósfera de argón proporciona una velocidad de enfriamiento controlada y predecible. Evita tanto la oxidación durante la fase de enfriamiento como el potencial de choque térmico o distorsión que puede ocurrir con los líquidos.

Comprendiendo las Ventajas y Desventajas

Si bien el argón ofrece una protección superior, es esencial comprender su lugar en relación con otros gases atmosféricos, principalmente el nitrógeno.

Costo vs. Rendimiento: Argón vs. Nitrógeno

El nitrógeno es la atmósfera de horno más común porque es relativamente inerte y significativamente menos costoso que el argón. Para muchos tratamientos térmicos de uso general en aceros al carbono y aleados estándar, una atmósfera de nitrógeno es perfectamente adecuada.

Sin embargo, el nitrógeno no es realmente inerte. A temperaturas muy altas, puede reaccionar con ciertos metales, especialmente el titanio, para formar nitruros duros y quebradizos. Por eso, el argón es la opción obligatoria para materiales altamente reactivos.

Pureza de la Atmósfera e Integridad del Horno

La efectividad de un escudo de argón depende totalmente de la eliminación de gases reactivos. Esto significa usar argón de alta pureza y asegurar que el horno esté bien sellado.

Cualquier fuga que permita la entrada de aire a la cámara contaminará la atmósfera, anulando los beneficios y el costo de usar argón en primer lugar.

Tomando la Decisión Correcta para su Objetivo

La selección de la atmósfera correcta del horno es un equilibrio entre los requisitos del material, los objetivos del proceso y el costo.

- Si su enfoque principal es la rentabilidad para metales no reactivos: Una atmósfera basada en nitrógeno suele ser la opción más práctica para el tratamiento térmico de uso general de aceros estándar.

- Si su enfoque principal es el tratamiento de metales reactivos (titanio, circonio, aleaciones de níquel): El argón es innegociable para prevenir la formación de nitruros u óxidos perjudiciales y preservar la integridad mecánica.

- Si su enfoque principal es un acabado superficial perfecto (recocido brillante) o la máxima pureza de la unión (soldadura fuerte): El argón proporciona el más alto nivel de protección contra cualquier decoloración o contaminación de la superficie.

En última instancia, elegir argón es una inversión en la estabilidad del proceso, garantizando que las propiedades del material y la calidad de la superficie se preserven sin compromiso.

Tabla Resumen:

| Proceso | Usos Clave | Materiales Beneficiados |

|---|---|---|

| Recocido Brillante | Mantiene una superficie limpia, similar a un espejo | Aceros inoxidables, aleaciones reactivas |

| Envejecimiento | Previene la contaminación durante largos tiempos de permanencia | Titanio, aleaciones a base de níquel |

| Soldadura Fuerte | Garantiza uniones fuertes y sin óxido | Varios metales en aplicaciones de unión |

| Sinterización | Protege los polvos de la oxidación para piezas densas | Polvos metálicos en la fabricación |

| Temple | Proporciona un enfriamiento controlado sin oxidación | Metales de alto valor, reactivos |

¿Necesita soluciones precisas de tratamiento térmico? KINTEK aprovecha una excepcional I+D y fabricación interna para ofrecer hornos avanzados de alta temperatura como hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, adaptamos nuestras soluciones para satisfacer sus necesidades experimentales únicas, asegurando un rendimiento óptimo para metales reactivos y acabados de alta calidad. Contáctenos hoy para discutir cómo podemos mejorar sus procesos.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material