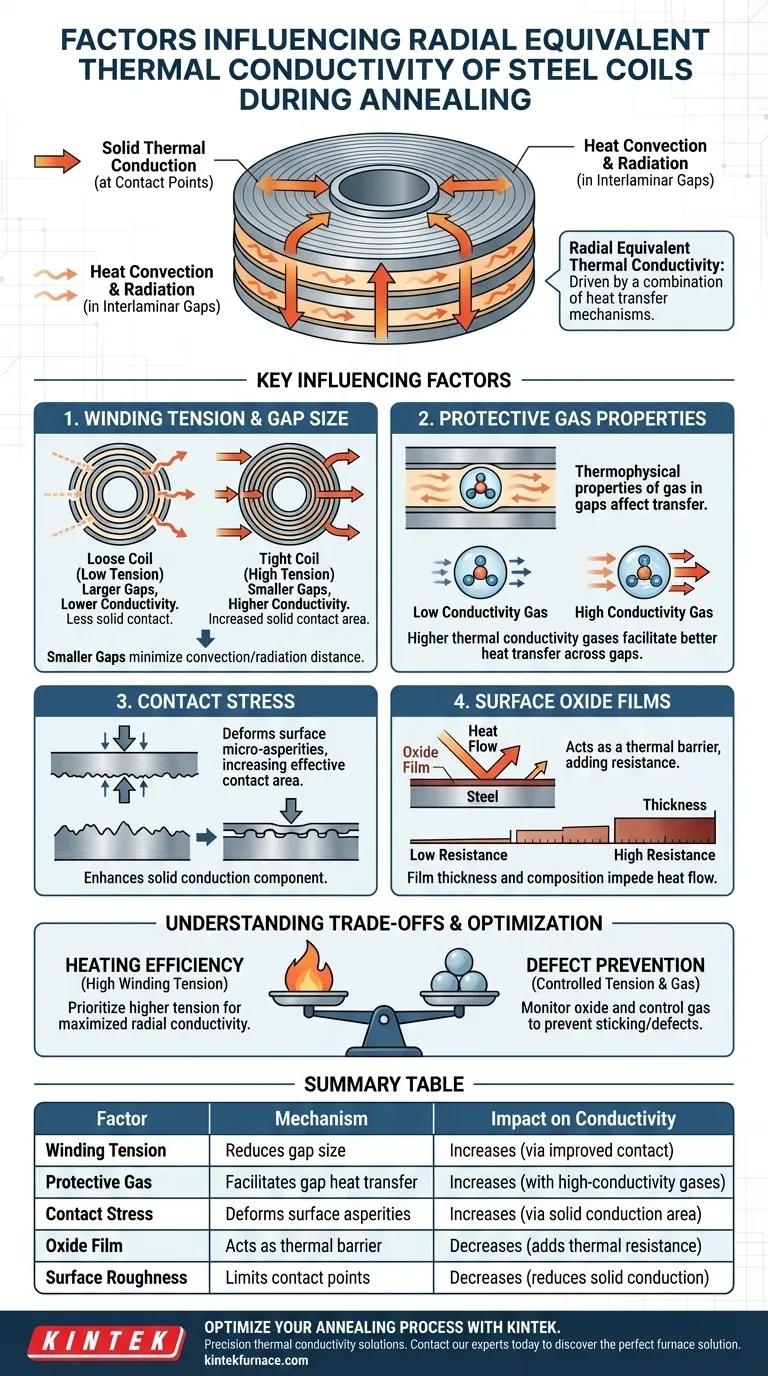

La conductividad térmica radial equivalente de las bobinas de acero durante el recocido está impulsada por una combinación de convección de calor, radiación dentro de los espacios interlaminares y conducción térmica sólida en los puntos de contacto. Los factores principales que influyen en este proceso incluyen el tamaño de los espacios interlaminares (dictado por la tensión de enrollado), las propiedades termofísicas del gas protector, el estrés de contacto entre las capas y la resistencia térmica de cualquier película de óxido presente en la superficie del acero.

La eficiencia de la transferencia de calor hacia el centro de una bobina de acero está determinada en última instancia por una compleja red de resistencias formada por la interacción entre las capas sólidas de acero y los espacios llenos de gas que las separan.

Mecanismos de Transferencia de Calor

El Papel de los Espacios Interlaminares

La transferencia de calor en una estructura enrollada no se comporta como la conducción a través de un bloque sólido. El proceso está fuertemente influenciado por los espacios de aire o gas que existen entre las capas de acero.

Dentro de estos espacios, el calor se transfiere por convección y radiación. Estos mecanismos dominan donde falta el contacto físico entre las capas, actuando como un puente a través del espacio vacío.

Conducción Térmica Sólida

La transferencia de calor directa solo ocurre en puntos de contacto específicos donde las capas de acero se tocan físicamente.

Esta conducción térmica sólida proporciona el camino de menor resistencia. Sin embargo, está limitada por la rugosidad y la planitud de la superficie de la tira, lo que impide un contacto perfecto en toda el área.

Factores Clave de Influencia

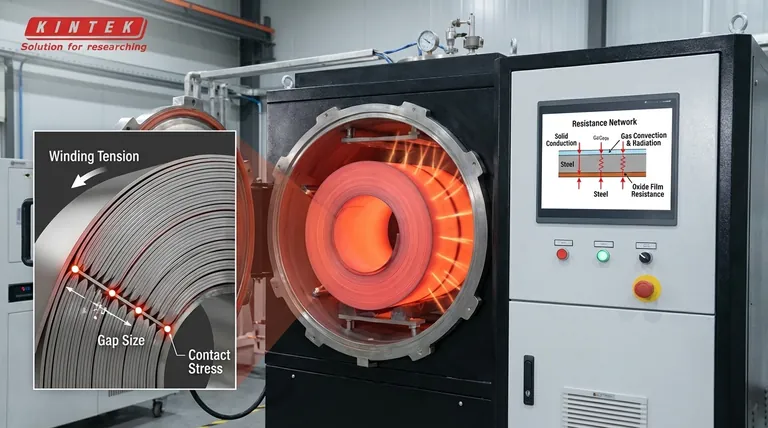

Tensión de Enrollado y Tamaño del Espacio

La tensión de enrollado aplicada durante el proceso de enrollado es la variable estructural más crítica.

Una mayor tensión comprime la bobina, reduciendo efectivamente el tamaño de los espacios interlaminares. Los espacios más pequeños minimizan la distancia que el calor debe recorrer por convección/radiación y aumentan el área de superficie disponible para la conducción sólida.

Propiedades del Gas Protector

El entorno dentro del horno de recocido juega un papel importante. El tipo y las propiedades termofísicas del gas protector que ocupa los espacios interlaminares afectan directamente la conductividad.

Los gases con mayor conductividad térmica facilitan una mejor transferencia de calor a través de los espacios donde falta el contacto metal con metal.

Películas de Óxido Superficial

La condición de la superficie de la tira de acero introduce una capa adicional de resistencia térmica.

Una película de óxido en la superficie del acero actúa como una barrera térmica. El espesor y la composición de esta película contribuyen a la red de resistencia general, impidiendo el flujo de calor de una capa a la siguiente.

Estrés de Contacto

Más allá del tamaño inicial del espacio, el estrés de contacto real entre las capas influye en la conductividad.

Un mayor estrés de contacto deforma las micro-asperezas (rugosidad superficial), aumentando el área de contacto efectiva. Esto mejora el componente de conducción sólida de la conductividad térmica total.

Comprender los Compromisos

El Equilibrio de Tensión

Si bien aumentar la tensión de enrollado mejora la conductividad térmica radial, no es una solución universal.

Una tensión excesiva puede provocar problemas mecánicos, como adherencia (unión por difusión) entre capas o deformación de la geometría de la bobina.

Límites de la Convección de Gas

Depender en gran medida de la convección de gas en bobinas sueltas puede provocar un calentamiento desigual.

Los espacios grandes pueden permitir un mejor flujo de gas, pero alteran la uniformidad del frente de calor radial, lo que puede causar tensiones térmicas dentro de la estructura de la bobina.

Optimización de los Parámetros del Proceso

Para gestionar eficazmente el proceso de recocido, debe equilibrar las restricciones mecánicas con los requisitos térmicos.

- Si su enfoque principal es maximizar la eficiencia de calentamiento: Priorice una mayor tensión de enrollado para minimizar el tamaño del espacio y maximizar el estrés de contacto sólido, aumentando así la conductividad radial.

- Si su enfoque principal es prevenir defectos superficiales: Controle el espesor de la película de óxido y el ambiente del gas protector para garantizar propiedades térmicas consistentes sin depender únicamente de la compresión mecánica.

Comprender la contribución específica del tamaño del espacio y el estrés de contacto permite un control preciso sobre el historial térmico de la bobina.

Tabla Resumen:

| Factor | Mecanismo de Influencia | Impacto en la Conductividad Térmica |

|---|---|---|

| Tensión de Enrollado | Reduce el tamaño del espacio interlaminar | Aumenta la conductividad a través de un mejor contacto |

| Gas Protector | Facilita la transferencia de calor en los espacios | Los gases de alta conductividad mejoran el flujo de calor radial |

| Estrés de Contacto | Deforma las micro-asperezas superficiales | Aumenta el área de conducción sólida entre capas |

| Película de Óxido | Actúa como una barrera térmica | Disminuye la conductividad al agregar resistencia térmica |

| Rugosidad Superficial | Limita los puntos de contacto físico | Una mayor rugosidad generalmente reduce la conducción sólida |

Optimice su Proceso de Recocido con KINTEK

La conductividad térmica de precisión es la columna vertebral de la producción de acero de alta calidad. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de alto rendimiento Muffle, Tubo, Rotatorio, Vacío y CVD, junto con otros hornos de alta temperatura de laboratorio, todos completamente personalizables para satisfacer sus necesidades metalúrgicas únicas.

Ya sea que esté refinando parámetros de tensión de enrollado u optimizando ambientes de gas protector, nuestros sistemas expertos brindan el calentamiento uniforme y el control preciso necesarios para eliminar defectos y maximizar la eficiencia.

¿Listo para mejorar los resultados de su tratamiento térmico? ¡Contacte a nuestros expertos hoy mismo para descubrir la solución de horno perfecta para su laboratorio o línea de producción!

Guía Visual

Referencias

- Yang Xiao-jing, Yu-Ren Li. Study of heat transfer model and buried thermocouple test of bell-type annealing furnace based on thermal equilibrium. DOI: 10.1038/s41598-025-97422-4

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cómo se utilizan los hornos de atmósfera en el procesamiento de materiales? Domine el tratamiento térmico preciso para materiales superiores

- ¿Por qué la elección de la atmósfera del horno depende del proceso y material específicos? Garantice resultados óptimos de tratamiento térmico

- ¿Qué es el principio de atmósfera inerte? Controle las reacciones químicas para obtener mejores resultados

- ¿Cuáles son las ventajas de los hornos de atmósfera de bajo vacío? Aumente la eficiencia y reduzca los costos

- ¿Por qué son importantes los hornos inertes en la fabricación de productos electrónicos? Prevenir la oxidación e impulsar la fiabilidad de los componentes

- ¿Cuáles son las ventajas de utilizar hornos industriales de nitruración por plasma? Aumenta la dureza superficial del acero inoxidable

- ¿Qué papel desempeñan los hornos de atmósfera en el sector electrónico? Esenciales para la fabricación de semiconductores

- ¿Qué características de seguridad se incluyen habitualmente en los hornos de atmósfera controlada? Garantice un funcionamiento seguro con protección avanzada