En resumen, la elección de la atmósfera del horno es fundamental porque controla directamente las reacciones químicas que ocurren en la superficie de su material a altas temperaturas. El gas dentro de un horno no es pasivo; es un ingrediente activo en el proceso de tratamiento térmico. Seleccionar la atmósfera incorrecta puede conducir a resultados indeseables como oxidación, fragilización o descarburación superficial, arruinando efectivamente el componente, mientras que la atmósfera correcta es esencial para lograr las propiedades deseadas del material.

Una atmósfera de horno no es simplemente un gas de fondo; es un reactivo químico activo. La tarea fundamental es seleccionar una atmósfera que permanezca químicamente neutra para su material o que promueva activamente una reacción superficial deseada mientras previene las destructivas.

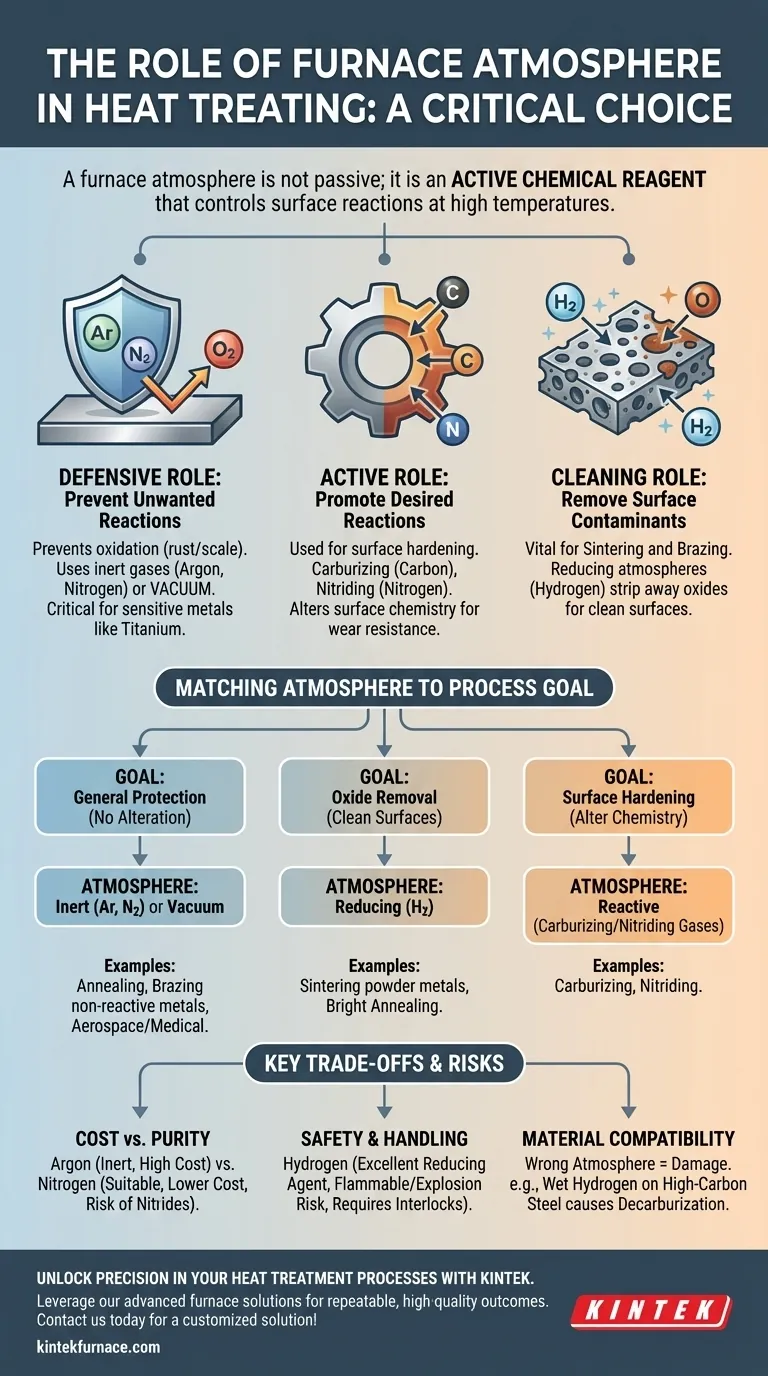

La Función Central de una Atmósfera de Horno

En esencia, una atmósfera controlada le permite dictar el entorno químico a temperaturas elevadas, donde los materiales son más reactivos. Este control se ejerce por dos razones principales: defender el material o cambiarlo activamente.

El Rol Defensivo: Prevenir Reacciones no Deseadas

El uso más común de una atmósfera de horno es proteger el material del aire, específicamente del oxígeno. A altas temperaturas, la mayoría de los metales se oxidarán fácilmente (se oxidarán o se formará cascarilla) cuando se exponen al oxígeno.

Una atmósfera inerte, como una llena de Argón o Nitrógeno, actúa como una manta protectora. Desplaza el oxígeno, previniendo estas reacciones no deseadas y asegurando que la superficie del material permanezca limpia e inalterada.

Un vacío es la atmósfera defensiva definitiva, ya que elimina virtualmente todas las moléculas de gas para crear un entorno donde las reacciones no deseadas se minimizan. Esto es crítico para metales altamente reactivos como el titanio.

El Rol Activo: Promover Reacciones Deseadas

En procesos más avanzados, la atmósfera se utiliza para cambiar intencionalmente la superficie de un material. El gas se elige específicamente para donar elementos a la pieza de trabajo.

Por ejemplo, en la cementación (carburizing), se utiliza una atmósfera rica en carbono para difundir átomos de carbono en la superficie del acero, creando una capa exterior dura y resistente al desgaste.

De manera similar, en la nitruración, se utiliza una atmósfera rica en nitrógeno (a menudo a partir de amoníaco disociado) para formar nitruros duros en la superficie de los componentes de acero, lo que aumenta la dureza superficial y la resistencia a la fatiga.

El Rol de Limpieza: Eliminar Contaminantes Superficiales

Algunas atmósferas se eligen por su capacidad para limpiar la superficie del material. Esto es vital en procesos como la sinterización y la soldadura fuerte (brazing), donde se necesitan superficies limpias para enlaces metalúrgicos fuertes.

Una atmósfera reductora, que típicamente contiene Hidrógeno, es excepcionalmente efectiva para esto. El hidrógeno reacciona activamente y elimina los óxidos de las superficies de los polvos metálicos o metales base, creando una superficie químicamente limpia lista para la unión.

Ajustar la Atmósfera al Material y Proceso

La combinación específica de material y objetivo del proceso dicta la atmósfera óptima. No existe una única opción "mejor"; solo existe la opción correcta para la aplicación.

Para Protección General: Atmósferas Inertes o Vacío

Cuando el objetivo es simplemente calentar un material sin alterarlo, un gas inerte es la opción estándar. Esto es común para el recocido (annealing) del acero inoxidable para aliviar tensiones o para la soldadura fuerte de componentes de cobre.

Se utiliza un vacío para los materiales más sensibles o cuando la más mínima contaminación es inaceptable, como en aplicaciones aeroespaciales o médicas.

Para la Eliminación de Óxidos: Atmósferas Reductoras

Los procesos como la sinterización de polvos metálicos dependen de una atmósfera reductora. Sin ella, los granos de polvo individuales permanecerían recubiertos con una capa de óxido, impidiendo que se fusionen en una pieza sólida y densa. El recocido brillante (bright annealing) del acero o el cobre también utiliza una atmósfera reductora para producir un acabado limpio y brillante.

Para Endurecimiento Superficial: Atmósferas Reactivas

Como se mencionó, procesos como la cementación y la nitruración dependen totalmente de una atmósfera reactiva para suministrar los elementos necesarios (carbono y nitrógeno) para la modificación de la superficie. La composición de este gas se controla con precisión para lograr una profundidad de capa y una dureza específicas.

Comprender las Compensaciones y Riesgos

Elegir una atmósfera implica equilibrar la eficacia, el costo y la seguridad. La opción química ideal no siempre es la más práctica.

Costo frente a Pureza

El Argón es extremadamente inerte, pero es significativamente más caro que el Nitrógeno. Si bien el Nitrógeno es adecuado para muchas aplicaciones, puede reaccionar con ciertos metales a altas temperaturas (como el titanio y algunos aceros inoxidables) para formar nitruros no deseados.

Seguridad y Manipulación

El Hidrógeno es un excelente agente reductor, pero es altamente inflamable y presenta riesgo de explosión. Los hornos que utilizan hidrógeno requieren enclavamientos de seguridad especializados, ventilación y procedimientos de manipulación, lo que aumenta la complejidad operativa y el costo.

Fallos de Compatibilidad del Material

Usar la atmósfera equivocada puede dañar activamente su material. Un error común es usar una atmósfera de hidrógeno "húmeda" (que contiene vapor de agua) al tratar térmicamente acero con alto contenido de carbono. Esto puede provocar descarburación, donde el carbono se elimina de la superficie del acero, dejándolo blando e incapaz de endurecerse correctamente.

Tomar la Decisión Correcta para su Proceso

Su decisión debe guiarse por una comprensión clara de su material y su objetivo final.

- Si su enfoque principal es prevenir la oxidación en metales no reactivos: Una atmósfera de Nitrógeno a menudo proporciona el mejor equilibrio entre costo y rendimiento.

- Si su enfoque principal es unir piezas o trabajar con materiales sensibles: Se requiere una atmósfera de Argón o un vacío para garantizar la máxima pureza y prevenir cualquier reacción.

- Si su enfoque principal es limpiar óxidos para sinterización o recocido brillante: Es necesaria una atmósfera reductora que contenga Hidrógeno para eliminar activamente los óxidos superficiales.

- Si su enfoque principal es alterar la química superficial del material: Debe utilizar una atmósfera reactiva diseñada específicamente para ese proceso, como una mezcla de gas de cementación o nitruración.

Al tratar la atmósfera del horno como una variable crítica del proceso, usted obtiene un control preciso sobre las propiedades finales de su material y asegura resultados repetibles y de alta calidad.

Tabla de Resumen:

| Tipo de Atmósfera | Función Principal | Aplicaciones Comunes |

|---|---|---|

| Inerte (ej. Argón, Nitrógeno) | Previene la oxidación y la contaminación | Recocido, soldadura fuerte de metales no reactivos |

| Vacío | Minimiza todas las reacciones gaseosas | Aplicaciones aeroespaciales y médicas con materiales sensibles |

| Reductora (ej. Hidrógeno) | Elimina óxidos superficiales | Sinterización, recocido brillante |

| Reactiva (ej. gases de cementación, nitruración) | Altera la química superficial | Cementación, nitruración para endurecimiento superficial |

Desbloquee la Precisión en sus Procesos de Tratamiento Térmico con KINTEK

¿Tiene problemas con la oxidación del material, resultados inconsistentes o defectos superficiales en sus aplicaciones de alta temperatura? KINTEK tiene la solución. Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos incluye hornos de Muffle, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Ya sea que necesite atmósferas inertes para protección, gases reductores para limpieza o entornos reactivos para endurecimiento superficial, nuestra experiencia asegura que logre resultados repetibles y de alta calidad. No permita que la elección de la atmósfera comprometa su proceso: contáctenos hoy para discutir cómo podemos adaptar un sistema de horno a sus objetivos específicos de material y proceso.

¡Contáctenos ahora para una solución personalizada!

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cuál es la importancia del nitrógeno en los hornos de atmósfera? Descubra el Tratamiento Térmico Mejorado y el Endurecimiento Superficial

- ¿Cuál es la relación entre la temperatura y la atmósfera del horno en el procesamiento de materiales? Domine el equilibrio crítico entre calor y ambiente

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Por qué es fundamental el control de la humedad en el tratamiento térmico en atmósfera inerte? Prevención de la oxidación y garantía de la integridad del material

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior