Los hornos industriales de nitruración por plasma ofrecen una alternativa superior a los métodos tradicionales al reducir significativamente el tiempo de procesamiento y el impacto ambiental. Al utilizar gases ionizados dentro de un campo eléctrico, estos sistemas eliminan la necesidad de muchos productos químicos peligrosos, al tiempo que realizan modificaciones precisas en la superficie.

Conclusión principal: La nitruración por plasma moderniza el tratamiento de superficies reemplazando sales tóxicas y ciclos largos con un proceso de gas ionizado de alta eficiencia. Proporciona una ruta más limpia y rápida para mejorar la dureza superficial y la resistencia al desgaste, diseñada específicamente para rigurosos estándares industriales.

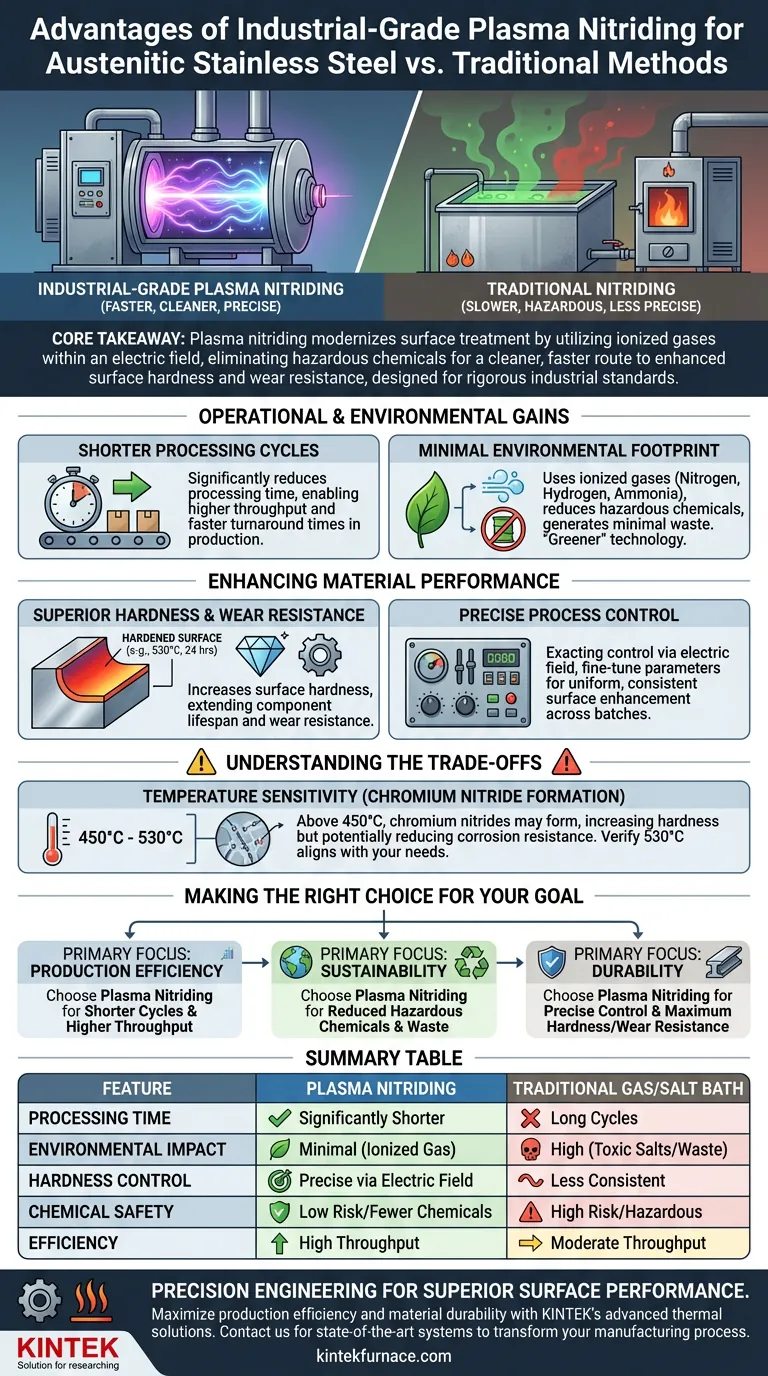

Ganancias Operativas y Ambientales

Ciclos de Procesamiento Más Cortos

Uno de los beneficios más inmediatos de la nitruración por plasma industrial es la eficiencia. En comparación con los métodos tradicionales de baño de gas o sal, la nitruración por plasma reduce significativamente el tiempo de procesamiento.

Esto permite una mayor producción y tiempos de entrega más rápidos en entornos de producción.

Huella Ambiental Mínima

La nitruración tradicional a menudo implica sales tóxicas o un consumo excesivo de gas. Los sistemas de nitruración por plasma operan utilizando gases ionizados como nitrógeno, hidrógeno o amoníaco.

Este proceso requiere menos productos químicos peligrosos y genera residuos mínimos. Representa una tecnología mucho más "verde" para las instalaciones que buscan reducir su impacto ambiental.

Mejora del Rendimiento del Material

Dureza y Resistencia al Desgaste Superiores

El objetivo principal de esta modificación superficial es mejorar las propiedades mecánicas del acero inoxidable austenítico.

Al someter el material a parámetros específicos, como 530 grados Celsius durante 24 horas, el horno aumenta eficazmente la dureza superficial. Esto se traduce directamente en una resistencia al desgaste mejorada, lo que prolonga la vida útil del componente.

Control Preciso del Proceso

La nitruración por plasma permite un control exacto del entorno de tratamiento a través de un campo eléctrico.

Los operadores pueden ajustar los parámetros para lograr resultados consistentes. Esta precisión garantiza que la mejora de las propiedades superficiales sea uniforme en todo el lote tratado.

Comprensión de las Compensaciones

Sensibilidad a la Temperatura

Si bien la referencia principal destaca una temperatura de proceso de 530 grados Celsius para maximizar la dureza, esta temperatura específica requiere una cuidadosa consideración para el acero inoxidable austenítico.

A temperaturas superiores a 450 °C, el cromo dentro del acero inoxidable puede formar nitruros, lo que aumenta la dureza pero puede reducir la resistencia a la corrosión. Debe verificar que el parámetro de 530 °C se alinee con sus requisitos específicos de resistencia a la corrosión, o si se necesita una variación a menor temperatura.

Tomar la Decisión Correcta para su Objetivo

Para determinar si este método se adapta a sus necesidades de fabricación específicas, considere sus prioridades:

- Si su enfoque principal es la Eficiencia de Producción: Los ciclos de procesamiento más cortos de la nitruración por plasma le ayudarán a aumentar la producción sin sacrificar la calidad.

- Si su enfoque principal es la Sostenibilidad: La reducción de productos químicos peligrosos y residuos la convierte en la opción superior para operaciones conscientes del medio ambiente.

- Si su enfoque principal es la Durabilidad: La capacidad de controlar con precisión los parámetros garantiza que logre la dureza y resistencia al desgaste máximas necesarias para su aplicación específica.

Al aprovechar la precisión y la eficiencia de la nitruración por plasma, puede lograr una superficie más dura y duradera, al tiempo que cumple con los estándares ambientales modernos.

Tabla Resumen:

| Característica | Nitruración por Plasma | Baño de Gas/Sal Tradicional |

|---|---|---|

| Tiempo de Procesamiento | Significativamente Más Corto | Ciclos Largos |

| Impacto Ambiental | Mínimo (Gas Ionizado) | Alto (Sales Tóxicas/Residuos) |

| Control de Dureza | Preciso mediante Campo Eléctrico | Menos Consistente |

| Seguridad Química | Bajo Riesgo/Menos Químicos | Alto Riesgo/Peligroso |

| Eficiencia | Alta Producción | Producción Moderada |

Ingeniería de Precisión para un Rendimiento Superior de la Superficie

Maximice la eficiencia de su producción y la durabilidad del material con las soluciones térmicas avanzadas de KINTEK. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD de última generación, así como hornos de laboratorio especializados de alta temperatura.

Ya sea que necesite mejorar la resistencia al desgaste en acero inoxidable austenítico o requiera un sistema totalmente personalizable para necesidades industriales únicas, nuestros expertos están aquí para ayudarle. Contáctenos hoy para descubrir cómo nuestros hornos de alta precisión pueden transformar su proceso de fabricación.

Guía Visual

Referencias

- Viera Zatkalíková, Lenka Markovičová. Electrochemical Behavior of Plasma-Nitrided Austenitic Stainless Steel in Chloride Solutions. DOI: 10.3390/ma17174189

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Por qué se utiliza una atmósfera de argón? Garantice la pureza del material en procesos de alta temperatura

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cuáles son las aplicaciones comunes de los hornos de atmósfera tipo caja? Esenciales para entornos controlados de alta temperatura

- ¿Cuáles son algunos gases y vapores comunes utilizados en las atmósferas de los hornos? Optimice su proceso de tratamiento térmico

- ¿Cuáles son los principales campos de aplicación de los hornos de atmósfera? Esencial para metales, electrónica e I+D

- ¿Por qué se requiere una atmósfera de argón de alta pureza durante la molienda mecánica de polvos de superaleaciones a base de cobalto?

- ¿Cómo mejoran los hornos industriales de vacío o de atmósfera la Inconel 718 después de WAAM? Optimización de la resistencia y la microestructura

- ¿Cuáles son las estrategias de mitigación de riesgos para la operación de hornos de atmósfera? Garantice procesos de laboratorio seguros y eficientes