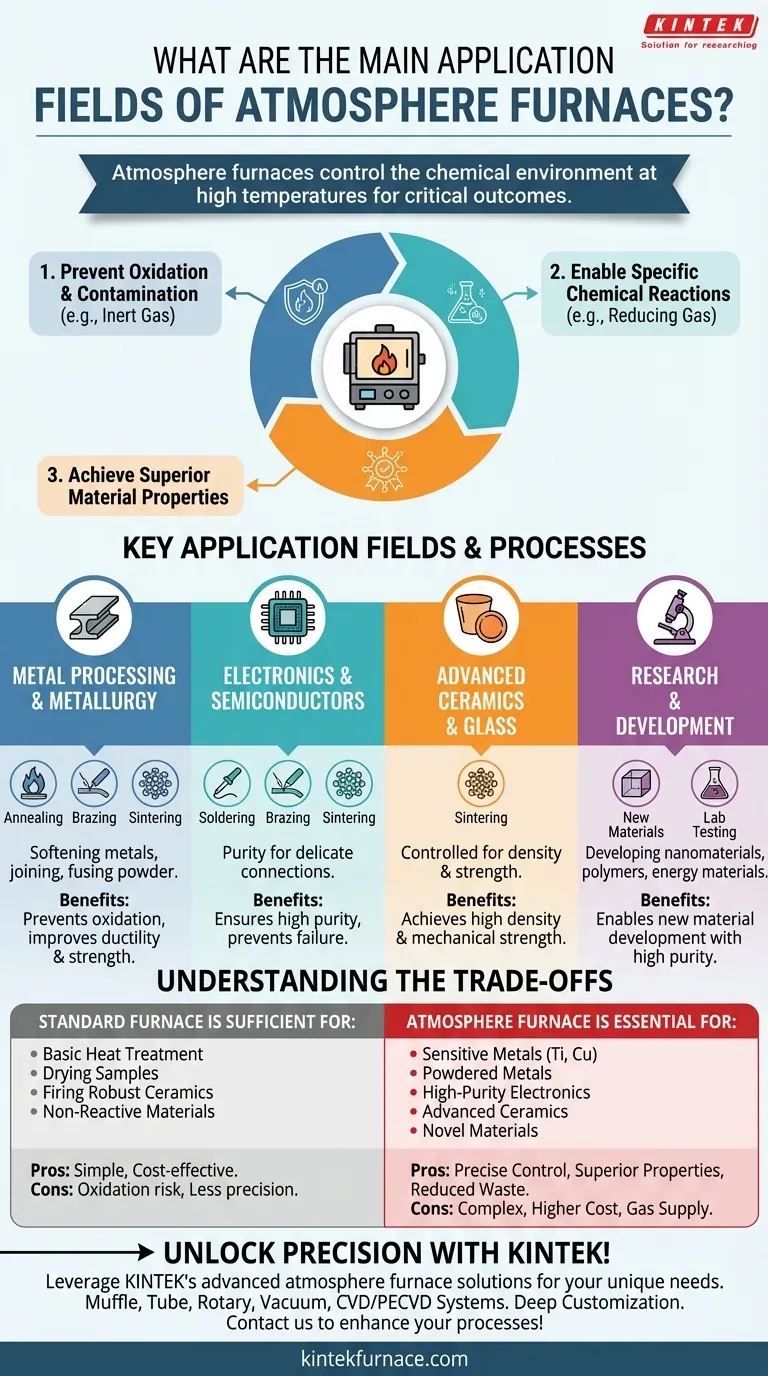

En esencia, los hornos de atmósfera son herramientas especializadas utilizadas en cualquier proceso a alta temperatura donde controlar el entorno químico es fundamental para el resultado. Sus principales campos de aplicación incluyen el procesamiento avanzado de metales, la fabricación de semiconductores y la investigación y desarrollo de nuevos materiales, donde previenen reacciones no deseadas como la oxidación y aseguran que el producto final cumpla con especificaciones exigentes.

La diferencia fundamental entre un horno estándar y un horno de atmósfera es el control. Mientras que cualquier horno proporciona calor, un horno de atmósfera también proporciona un entorno gaseoso administrado con precisión, protegiendo los materiales sensibles del daño y permitiendo transformaciones químicas específicas que serían imposibles al aire libre.

El Principio Central: ¿Por qué Controlar la Atmósfera?

La decisión de utilizar un horno de atmósfera surge de una necesidad única: gestionar las reacciones químicas que ocurren a altas temperaturas. Calentar materiales en aire ambiente, que es rico en oxígeno, puede ser destructivo.

Prevención de la Oxidación y la Contaminación

A altas temperaturas, el oxígeno reacciona agresivamente con muchos materiales, un proceso conocido como oxidación. Para los metales, esto a menudo resulta en formación de cascarilla (scaling), fragilización o una pérdida completa de la integridad estructural.

Un horno de atmósfera previene esto reemplazando el aire con un gas controlado. El uso de un gas inerte como el argón o el nitrógeno crea un entorno neutral que protege el material de cualquier cambio químico durante el calentamiento.

Permitir Reacciones Químicas Específicas

Más allá de la simple protección, estos hornos pueden crear entornos que cambian activamente un material. Por ejemplo, introducir un entorno reductor (como hidrógeno) puede eliminar óxidos de la superficie de un material.

Este nivel de control es esencial para procesos que dependen de vías químicas precisas para lograr sus objetivos, como en la fabricación de ciertos componentes electrónicos o catalizadores.

Logro de Propiedades Superiores del Material

En última instancia, el control atmosférico se trata de lograr propiedades del material específicas y repetibles. Al prevenir la contaminación y guiar las reacciones químicas, los fabricantes pueden asegurar que un material tenga la resistencia, conductividad, pureza o densidad deseadas.

Esta precisión es lo que hace que los hornos de atmósfera sean indispensables en industrias de alto riesgo como la aeroespacial, la fabricación de dispositivos médicos y la electrónica.

Campos y Procesos de Aplicación Clave

La necesidad de control atmosférico abarca una amplia gama de industrias y procesos de fabricación sofisticados.

Procesamiento de Metales y Metalurgia

Este es un campo principal para los hornos de atmósfera. Los procesos clave incluyen:

- Recocido (Annealing): Ablandamiento de metales para mejorar su ductilidad, realizado en una atmósfera inerte para prevenir la formación de cascarilla superficial.

- Soldadura fuerte (Brazing): Unión de metales utilizando un material de aporte, donde una superficie limpia y libre de óxido es fundamental para una unión fuerte.

- Sinterización: Fusión de polvos metálicos por debajo de su punto de fusión. Esto es fundamental para la metalurgia de polvos y se utiliza para crear piezas complejas a partir de materiales como aleaciones de titanio.

Fabricación de Electrónica y Semiconductores

La pureza requerida para los componentes electrónicos hace que el control atmosférico no sea negociable. Los hornos se utilizan para soldar y realizar soldadura fuerte de conexiones delicadas sin oxidación.

También son críticos para la sinterización de sustratos cerámicos y otros componentes en dispositivos donde incluso impurezas microscópicas pueden causar fallos.

Producción de Cerámicas Avanzadas y Vidrio

Para las cerámicas técnicas avanzadas, el proceso de sinterización debe controlarse perfectamente para lograr la densidad y resistencia mecánica deseadas.

Un horno de atmósfera asegura que no queden atrapadas bolsas de gas no deseadas o impurezas químicas dentro del material, lo que de otro modo crearía puntos débiles.

Investigación y Desarrollo

En la ciencia de los materiales, los hornos de atmósfera son herramientas de laboratorio esenciales para crear y probar nuevos materiales. Los investigadores confían en ellos para desarrollar nanomateriales, materiales poliméricos y nuevos materiales energéticos como los utilizados en células solares, donde la pureza ambiental es primordial.

Comprensión de las Compensaciones (Trade-offs)

Elegir un horno de atmósfera implica sopesar sus potentes capacidades frente a su mayor complejidad y costo en comparación con los hornos convencionales.

Cuándo es Suficiente un Horno Estándar

Para muchas aplicaciones básicas, un horno de caja convencional es la herramienta adecuada. Procesos como el secado de muestras, el tratamiento térmico de metales no sensibles o la cocción de cerámicas robustas no requieren el gasto y la complejidad del control atmosférico.

Si el material no es reactivo con el oxígeno a la temperatura objetivo, un horno estándar es a menudo la opción más práctica y rentable.

El Costo y la Complejidad del Control

Operar un horno de atmósfera requiere más que solo calor. Demanda un suministro fiable de gas de alta pureza, sistemas precisos para monitorear y mantener la presión y el flujo, y protocolos de seguridad estrictos, especialmente al usar gases inflamables como el hidrógeno.

Esto añade capas de complejidad operativa, requisitos de mantenimiento e inversión inicial en comparación con un horno simple.

El Beneficio Claro de la Precisión

A pesar de la complejidad añadida, los beneficios son innegables para la aplicación correcta. Al prevenir la pérdida de material por oxidación, los hornos de atmósfera pueden reducir el desperdicio y disminuir los costos.

Más importante aún, permiten la creación de productos de mayor calidad con propiedades superiores y más consistentes, lo cual es un requisito fundamental en casi todos los campos de alta tecnología.

Tomar la Decisión Correcta para su Proceso

Su elección debe estar impulsada por las demandas específicas de su material y las propiedades que necesita lograr.

- Si su enfoque principal es el tratamiento térmico básico o la cocción de materiales robustos y no sensibles: Un horno convencional es la solución más directa y rentable.

- Si está trabajando con metales sensibles a la oxidación como titanio, aleaciones de cobre, o creando piezas de metal en polvo: Un horno de atmósfera es esencial para preservar la integridad del material.

- Si está fabricando electrónica de alta pureza, cerámicas avanzadas o desarrollando materiales novedosos: El control ambiental preciso de un horno de atmósfera no es negociable para lograr el rendimiento requerido.

En última instancia, la selección del horno adecuado depende de si el control atmosférico es una opción útil o un requisito fundamental para el éxito de su material.

Tabla Resumen:

| Campo de Aplicación | Procesos Clave | Beneficios |

|---|---|---|

| Procesamiento de Metales | Recocido, Soldadura Fuerte, Sinterización | Previene la oxidación, mejora la ductilidad y la resistencia |

| Electrónica y Semiconductores | Soldadura, Soldadura Fuerte, Sinterización | Asegura alta pureza, previene fallos de componentes |

| Cerámicas Avanzadas y Vidrio | Sinterización | Logra densidad y resistencia mecánica |

| Investigación y Desarrollo | Síntesis y prueba de materiales | Permite el desarrollo de nuevos materiales con alta pureza |

¡Desbloquee la precisión en sus procesos de alta temperatura con KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de atmósfera, incluidos hornos de Muffle, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que satisfacemos sus necesidades experimentales únicas, entregando propiedades de material superiores y desperdicio reducido. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar su procesamiento de metales, fabricación de electrónica o investigación de materiales.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.