La mitigación eficaz de riesgos para los hornos de atmósfera se logra mediante una estrategia de múltiples capas que integra controles de ingeniería robustos, procedimientos operativos estrictos y una capacitación integral del personal. Los objetivos principales son prevenir la formación de mezclas de gases explosivas, contener atmósferas peligrosas y garantizar una operación estable y predecible. Esto implica mantener un entorno sellado y con presión positiva, verificar la pureza del gas y monitorear continuamente el sistema desde el arranque hasta el apagado.

Un horno de atmósfera es fundamentalmente un reactor químico controlado. La verdadera seguridad no se logra mediante precauciones individuales, sino gestionando sistemáticamente los tres elementos centrales —la integridad física del horno, la composición de la atmósfera gaseosa y las acciones del operador humano— para prevenir la formación de condiciones explosivas o tóxicas en todo momento.

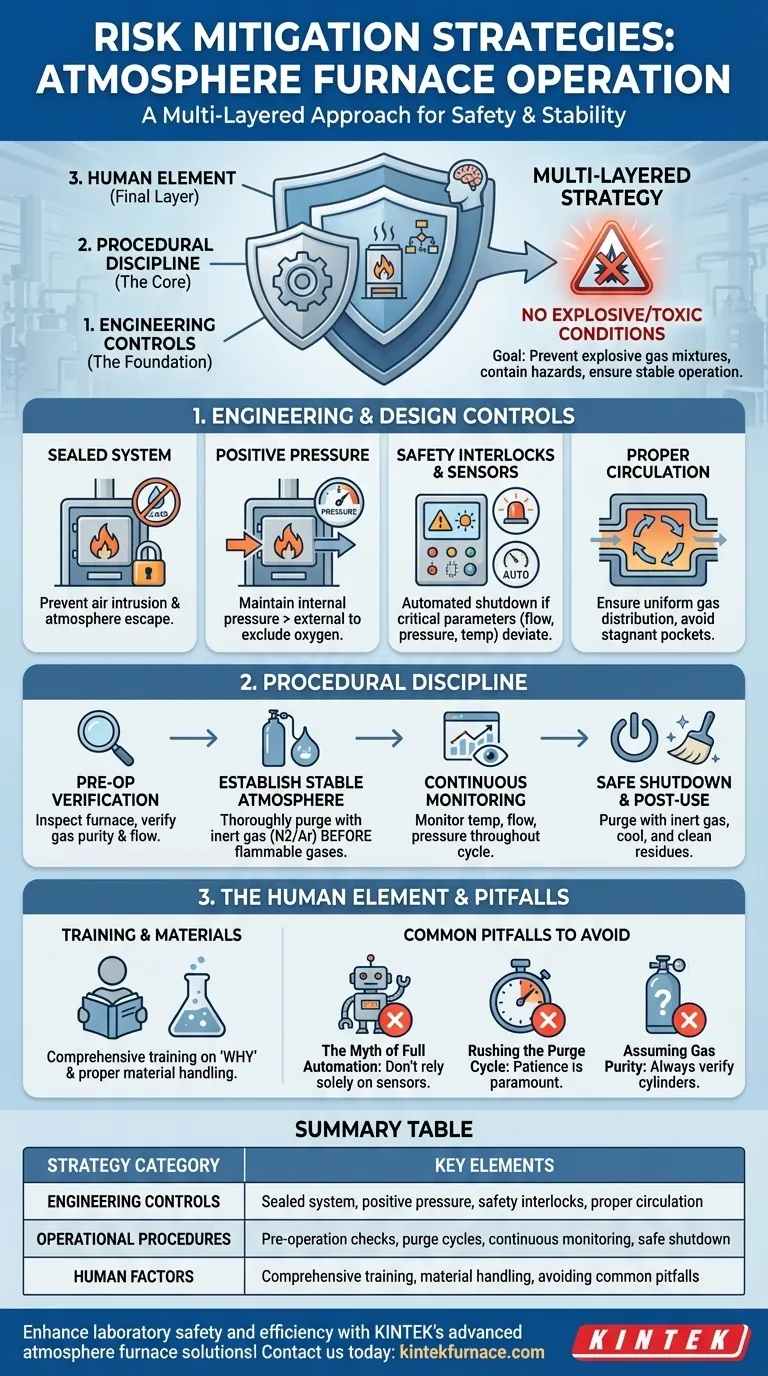

La base: Controles de ingeniería y diseño

El horno en sí es la primera línea de defensa. Su diseño y los sistemas de seguridad integrados son elementos innegociables que previenen fallos catastróficos antes de que un operador inicie un ciclo.

Garantizar un sistema sellado

Un requisito de seguridad crítico es un diseño de horno sellado. Cualquier vía de fuga es un punto potencial para que escape la atmósfera controlada o, más peligrosamente, para que penetre aire externo (que contiene oxígeno).

La intrusión de aire en un horno caliente que contiene gases inflamables como hidrógeno o monóxido de carbono puede crear una potente mezcla explosiva.

Mantenimiento de la presión positiva

El horno debe operarse a una ligera presión positiva con respecto a la sala circundante. Este control de ingeniería asegura que si existe alguna fuga microscópica, el gas de la atmósfera interna fluirá hacia afuera, evitando que el aire entre nunca.

Este simple principio es uno de los métodos más efectivos para excluir el oxígeno y prevenir una explosión.

Integración de enclavamientos de seguridad y sensores

Los hornos modernos deben estar equipados con enclavamientos de seguridad automatizados. Estos sistemas están diseñados para iniciar un apagado seguro o una alarma si los parámetros críticos se desvían de sus puntos de ajuste.

Los sensores esenciales incluyen los de temperatura, caudales de gas y presión. Si se pierde el suministro de atmósfera o la presión cae, el sistema debe detener automáticamente el proceso para prevenir un estado peligroso.

Diseño para una circulación de atmósfera adecuada

La circulación uniforme del gas es vital. Una circulación deficiente puede provocar bolsas estancadas donde la composición de la atmósfera es incorrecta o zonas localizadas donde el aire no ha sido purgado completamente.

Un diseño eficaz asegura una atmósfera consistente y homogénea en toda la cámara de calentamiento, lo cual es crucial tanto para la seguridad como para la calidad del proceso.

El núcleo de las operaciones: Disciplina de procedimientos

Incluso el horno mejor diseñado es tan seguro como los procedimientos utilizados para operarlo. Los protocolos rigurosos y documentados son esenciales para cada fase de la operación.

Verificación previa a la operación

Antes de cada ejecución, los operadores deben realizar una serie de comprobaciones. Esto incluye inspeccionar visualmente el horno en busca de limpieza e integridad y, fundamentalmente, verificar la pureza y los caudales de los gases de suministro.

El gas contaminado puede introducir reactivos no deseados, mientras que un flujo incorrecto puede no mantener la presión positiva o purgar adecuadamente la cámara.

Establecimiento de una atmósfera estable

La fase más peligrosa de la operación puede ser el arranque inicial. La cámara del horno debe ser purgada exhaustivamente con un gas inerte, como nitrógeno o argón, para eliminar todo el aire antes de introducir cualquier gas de proceso inflamable o reactivo.

Los operadores deben monitorear el flujo de gas de cerca durante esta fase para asegurar una purga completa y exitosa.

Monitoreo continuo en el proceso

Un horno de atmósfera nunca debe ser un dispositivo de "configurar y olvidar". Los operadores deben monitorear y registrar continuamente puntos de datos clave como temperatura, flujo de gas y presión durante todo el ciclo de calentamiento.

Esta vigilancia permite la detección temprana de desviaciones que podrían indicar un problema en desarrollo, permitiendo la corrección antes de que se convierta en un incidente de seguridad.

Protocolos seguros de apagado y post-uso

El procedimiento de apagado es tan importante como el de arranque. La atmósfera inflamable debe ser purgada con un gas inerte antes de que el horno se enfríe y se abra al aire.

Además, la limpieza post-uso para eliminar cualquier residuo es vital. Algunos subproductos del proceso pueden ser pirofóricos (inflamarse al contacto con el aire) o reactivos, lo que supone un riesgo para la siguiente operación.

Comprensión de los errores comunes

Construir una verdadera cultura de seguridad requiere comprender no solo qué hacer, sino también qué errores comunes evitar.

El mito de la automatización total

Si bien los enclavamientos y los sensores son críticos, no reemplazan a un operador bien capacitado y vigilante. La dependencia excesiva de la automatización puede conducir a la complacencia. El operador debe comprender el proceso y ser capaz de reconocer señales de problemas que un sensor podría pasar por alto.

Apresurar el ciclo de purga

La paciencia durante el ciclo de purga es primordial. Introducir gas inflamable antes de que se elimine todo el oxígeno de la cámara es una receta directa para una explosión interna. El tiempo o volumen requerido para una purga completa es un parámetro fijo que no debe comprometerse en aras de la velocidad.

Asumir la pureza del gas

Nunca asuma que un cilindro de gas contiene lo que afirma sin verificación. Usar un cilindro de gas etiquetado incorrectamente o contaminado puede tener consecuencias impredecibles y peligrosas dentro del entorno caliente del horno.

El elemento humano: Capacitación y materiales

La capa final de seguridad es la persona que opera el equipo y los materiales que se introducen en él.

Capacitación integral del personal

El personal debe recibir capacitación no solo sobre los pasos para operar el horno (el "cómo"), sino también sobre los principios químicos y físicos detrás de esos pasos (el "por qué"). Comprender por qué es necesaria una purga fomenta un compromiso más profundo para ejecutarla correctamente cada vez.

Selección y manipulación adecuadas de materiales

Se debe tener cuidado para evitar procesar materiales que puedan liberar vapores tóxicos o reaccionar inesperadamente a altas temperaturas. Además, los materiales deben manipularse para evitar el sobrecalentamiento o la creación de condiciones que puedan dañar el horno o comprometer la atmósfera.

Tomar la decisión correcta para su operación

Utilice estos principios para construir un protocolo de seguridad robusto adaptado a sus preocupaciones principales.

- Si su enfoque principal es prevenir explosiones: Sus prioridades innegociables son mantener la presión positiva del horno y verificar una purga de aire completa antes de introducir gases inflamables.

- Si su enfoque principal es proteger al personal de la exposición a tóxicos: Debe garantizar la integridad absoluta del horno, utilizar sensores de gas fiables y contar con un plan validado de ventilación de emergencia y respuesta.

- Si su enfoque principal es garantizar la coherencia y calidad del proceso: Las verificaciones previas a la operación meticulosas, el monitoreo continuo del flujo de gas y la limpieza post-uso son esenciales para prevenir la contaminación y asegurar resultados repetibles.

Al tratar el horno como un sistema de seguridad integrado, transforma la gestión de riesgos de una lista de verificación a un principio operativo fundamental.

Tabla Resumen:

| Categoría de Estrategia | Elementos Clave |

|---|---|

| Controles de Ingeniería | Sistema sellado, presión positiva, enclavamientos de seguridad, circulación adecuada |

| Procedimientos Operativos | Verificaciones previas a la operación, ciclos de purga, monitoreo continuo, apagado seguro |

| Factores Humanos | Capacitación integral, manipulación de materiales, evitación de errores comunes |

¡Mejore la seguridad y eficiencia de su laboratorio con las soluciones avanzadas de hornos de atmósfera de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Hornos de Mufla, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ayudándole a mitigar riesgos y lograr resultados fiables. ¡Contáctenos hoy para discutir cómo podemos apoyar sus operaciones!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados