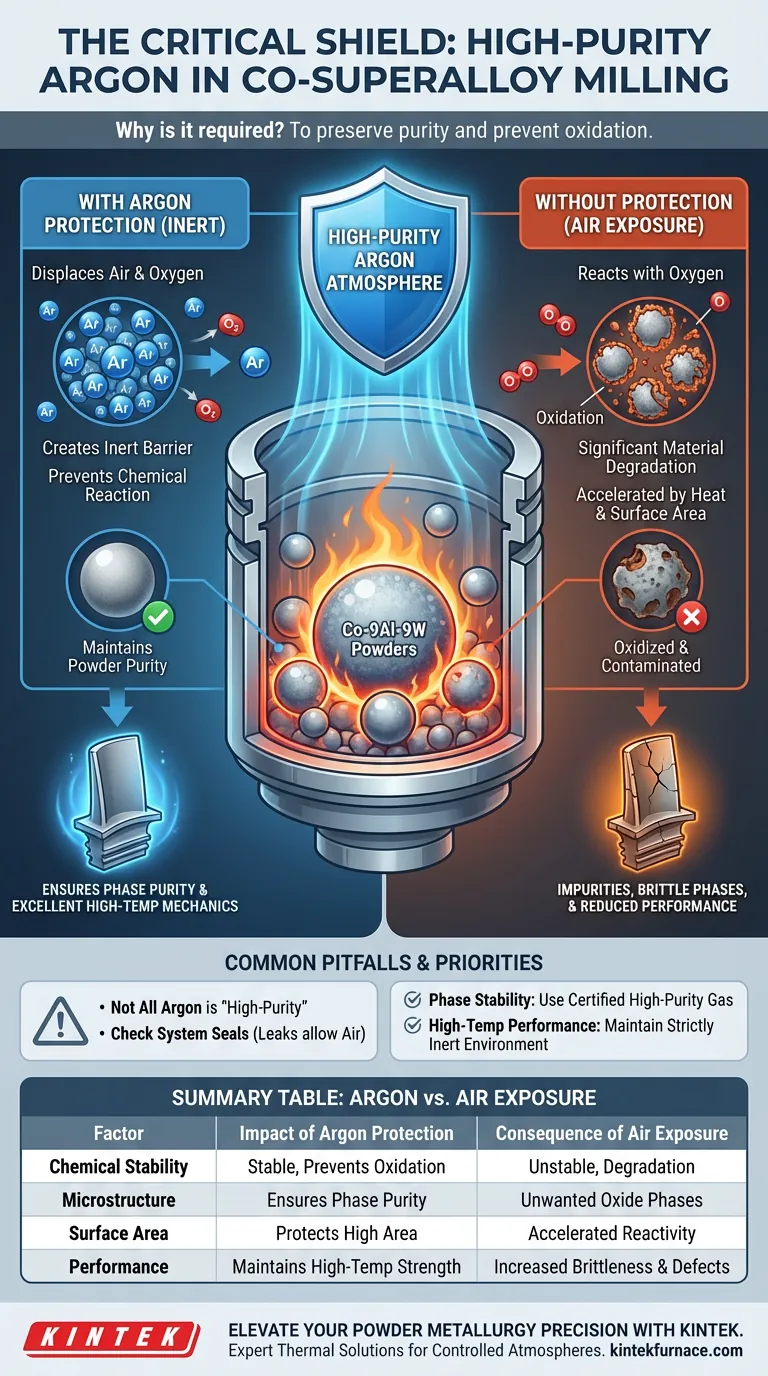

El argón de alta pureza actúa como un escudo protector fundamental. Durante la molienda mecánica de polvos de superaleaciones a base de cobalto (específicamente Co-9Al-9W), esta atmósfera inerte evita que la materia prima reaccione químicamente con el oxígeno del aire. Sin esta protección, los polvos sufrirían una oxidación significativa, arruinando efectivamente las propiedades del material antes de que comience la consolidación.

Idea Central: La función principal de la atmósfera de argón es preservar la pureza del polvo durante el proceso de molienda de alta energía. Esta protección es estrictamente necesaria para garantizar que los componentes sinterizados finales logren la pureza de fase correcta y mantengan excelentes propiedades mecánicas a altas temperaturas de operación.

La Mecánica de la Contaminación

Prevención de Reacciones Químicas

Los polvos de superaleaciones a base de cobalto son químicamente activos. Si se exponen al aire normal durante la molienda, reaccionarán fácilmente con el oxígeno.

La atmósfera de argón desplaza el aire, creando un entorno inerte. Este aislamiento bloquea eficazmente la vía de oxidación que de otro modo degradaría el polvo.

El Papel de la Duración de la Molienda

La molienda mecánica suele ser un proceso a largo plazo. Cuanto más tiempo se procesa el material, mayor es la probabilidad de exposición a contaminantes ambientales.

El argón de alta pureza mantiene una barrera constante y no reactiva durante toda la duración del ciclo de molienda, neutralizando el riesgo asociado con tiempos de procesamiento prolongados.

Contrarrestar el Área Superficial y el Calor

Si bien la referencia principal se centra en la reacción química, es importante comprender el estado físico del polvo.

La molienda crea altas áreas superficiales específicas y genera calor a través del impacto. Estos dos factores —calor y mayor exposición superficial— aceleran significativamente la reactividad química, haciendo indispensable la atmósfera protectora de argón.

Impacto en la Calidad Final del Componente

Garantía de Pureza de Fase

El objetivo final de moler estos polvos es prepararlos para la sinterización en componentes sólidos.

Si el polvo se oxida durante la molienda, introduce impurezas que alteran la microestructura. El uso de argón garantiza que la pureza de fase del componente final esté determinada por el diseño de la aleación, no por contaminación accidental.

Preservación de la Mecánica a Alta Temperatura

Las superaleaciones a base de cobalto son valoradas por su rendimiento bajo calor extremo.

La oxidación actúa como un defecto. Al prevenir la absorción de oxígeno durante la molienda, la atmósfera de argón garantiza que las piezas finales conserven las excelentes propiedades mecánicas requeridas para aplicaciones a alta temperatura.

Errores Comunes a Evitar

El Requisito de "Alta Pureza"

El uso de argón industrial estándar a menudo es insuficiente para las superaleaciones. El gas debe ser de "alta pureza" para garantizar que las cantidades traza de humedad u oxígeno dentro del propio gas no causen contaminación.

Riesgos de Integridad del Sistema

Dado que la molienda implica vibración y largas duraciones, los sellos mecánicos del recipiente de molienda son puntos potenciales de falla. Incluso con argón de alta pureza en el interior, un sellado deficiente puede permitir la entrada de aire, volviendo inútil la atmósfera protectora.

Tomando la Decisión Correcta para su Objetivo

Para garantizar el éxito de su proceso de metalurgia de polvos, considere las siguientes prioridades:

- Si su enfoque principal es la Estabilidad de Fase: Asegúrese de que su fuente de argón sea de alta pureza certificada para prevenir la formación de fases de óxido que interrumpen la microestructura de la aleación.

- Si su enfoque principal es el Rendimiento a Alta Temperatura: Mantenga un entorno estrictamente inerte para evitar la fragilidad y garantizar que el componente final pueda soportar el estrés térmico.

Controle la atmósfera en la etapa de molienda para garantizar la integridad de su componente final.

Tabla Resumen:

| Factor | Impacto de la Protección con Argón | Consecuencia de la Exposición al Aire |

|---|---|---|

| Estabilidad Química | Previene la oxidación de Co-9Al-9W | Degradación significativa del material |

| Microestructura | Garantiza la pureza de fase después de la sinterización | Formación de fases de óxido no deseadas |

| Área Superficial | Protege las altas áreas superficiales específicas | Reactividad química acelerada |

| Rendimiento | Mantiene la resistencia a alta temperatura | Aumento de la fragilidad y los defectos |

Eleve la Precisión de su Metalurgia de Polvos con KINTEK

No permita que la oxidación comprometa el rendimiento de su aleación. En KINTEK, entendemos que los materiales de alto rendimiento como las superaleaciones a base de cobalto exigen un control ambiental absoluto. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de mufla, tubulares y de vacío de alto rendimiento diseñados específicamente para mantener las atmósferas de alta pureza que su investigación requiere.

Ya sea que necesite hornos estándar de laboratorio de alta temperatura o sistemas totalmente personalizables para necesidades únicas de molienda y sinterización, nuestro equipo de ingeniería está listo para apoyar su éxito.

Contáctenos hoy mismo para encontrar su solución térmica ideal

Guía Visual

Referencias

- Mónica Campos, J. M. Torralba. Enhancement of γ/γ’ Microstructured Cobalt Superalloys Produced from Atomized Powder by Creating a Harmonic Structure. DOI: 10.3390/met14010070

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

La gente también pregunta

- ¿Cómo influye un horno de recocido de laboratorio en la calidad del vidrio? Domine la liberación de tensiones y la precisión

- ¿Cómo funciona un horno de lámpara integrado con una máquina de pruebas de tracción? Análisis experto de la resistencia al cizallamiento a alta temperatura

- ¿Qué papel juega el horno de atmósfera de recocido tipo caja en la fabricación de moldes? Esencial para la precisión y la durabilidad

- ¿Qué capacidades de control de temperatura tiene un horno de atmósfera tipo caja? Consiga una gestión térmica precisa para su laboratorio

- ¿Cuáles son las consecuencias de no usar una atmósfera protectora controlada? Evite fallos costosos en el procesamiento térmico

- ¿Qué es el tratamiento térmico en atmósfera inerte? Prevenga la oxidación para una calidad de material superior

- ¿Cómo garantiza un horno de atmósfera controlada la precisión y la fiabilidad? Desbloquee un procesamiento de materiales consistente

- ¿Qué factores deben considerarse al elegir entre un horno de mufla y un horno de atmósfera? Encuentre su horno de laboratorio perfecto