En resumen, el tratamiento térmico en atmósfera inerte es un proceso especializado donde los materiales se calientan en un ambiente sellado que ha sido purgado de oxígeno. Al reemplazar el aire con un gas inerte como el nitrógeno, protege el material de la oxidación, la formación de cascarilla y otras reacciones químicas perjudiciales que normalmente ocurrirían a altas temperaturas.

El propósito fundamental del tratamiento térmico en atmósfera inerte no es solo calentar un material, sino hacerlo sin alterar su superficie o composición química. Es una medida de protección que asegura que el producto final cumpla con sus especificaciones de ingeniería precisas de adentro hacia afuera.

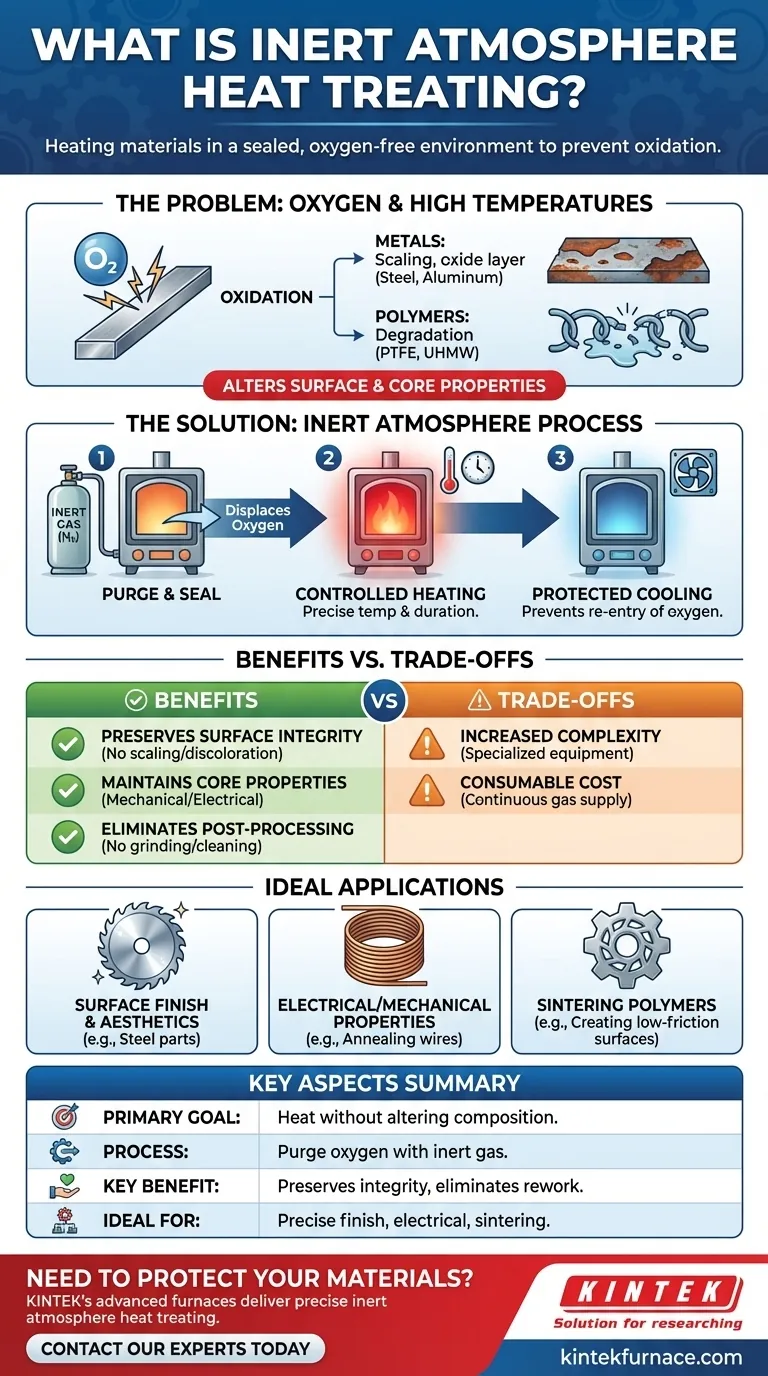

El problema central: por qué el oxígeno es un desafío a altas temperaturas

Los fundamentos de la oxidación

Cuando la mayoría de los materiales se calientan en presencia de oxígeno, reaccionan químicamente en un proceso llamado oxidación. Esta reacción puede cambiar fundamentalmente la superficie y las propiedades del material, a menudo para peor.

El impacto en los metales

Para el acero, esto se manifiesta como la formación de cascarilla, una capa de óxido escamosa y oscura que se forma por encima de los 450 °F (232 °C), arruinando el acabado de la superficie y potencialmente comprometiendo las tolerancias dimensionales.

Para el aluminio, su capa de óxido naturalmente protectora se engrosa significativamente a altas temperaturas. Esto puede hacer que el material no sea adecuado para ciertas aplicaciones eléctricas, de soldadura fuerte o de acabado.

El efecto en polímeros especializados

Incluso los plásticos avanzados como el PTFE (Teflón) y el polietileno de ultra alto peso molecular (UHMW) no son inmunes a este efecto. El oxígeno puede degradar estos polímeros cuando se calientan, comprometiendo sus propiedades deseadas, como la baja fricción, durante procesos como la sinterización.

Cómo funciona el proceso de atmósfera inerte

Paso 1: Purga del ambiente

El proceso comienza inundando el horno con un gas inerte, más comúnmente nitrógeno. Este "gas de cobertura" desplaza el aire rico en oxígeno hasta que se alcanza un nivel de oxígeno seguro y mínimo.

Paso 2: Calentamiento controlado

Una vez que el ambiente es inerte, comienza el ciclo de calentamiento. Las temperaturas se controlan cuidadosamente y se mantienen durante una duración específica según los requisitos metalúrgicos o químicos únicos del material.

Paso 3: Enfriamiento protegido

Fundamentalmente, la atmósfera inerte también se mantiene durante el ciclo de enfriamiento. Esto evita que el oxígeno vuelva a entrar en la cámara y oxide el material mientras aún está caliente y químicamente reactivo.

Comprendiendo las compensaciones

Mayor complejidad del proceso

Operar un horno de atmósfera inerte requiere equipo especializado para crear y mantener un ambiente sellado y libre de oxígeno. Esto añade una capa de complejidad y control en comparación con simplemente calentar piezas en un horno de aire abierto.

El costo de los consumibles

El proceso requiere un suministro continuo de gas inerte, como nitrógeno, lo que representa un costo operativo continuo. Este gasto debe tenerse en cuenta en el costo total de fabricación de un componente.

Los beneficios tangibles de una atmósfera inerte

Preservación de la integridad de la superficie

El beneficio principal es la prevención completa de la oxidación. Esto preserva la calidad, apariencia y acabado originales de la superficie del material sin la necesidad de costosos retrabajos.

Mantenimiento de las propiedades del material principal

Al detener las reacciones químicas no deseadas, el proceso asegura que las propiedades mecánicas, eléctricas y químicas principales del material permanezcan exactamente como se pretendía.

Eliminación de pasos de post-procesamiento

Debido a que no hay cascarilla o capa de óxido no deseada que eliminar, el tratamiento en atmósfera inerte a menudo elimina la necesidad de pasos secundarios como el esmerilado, el chorro de arena o la limpieza química.

Tomando la decisión correcta para su aplicación

La decisión de utilizar el tratamiento térmico en atmósfera inerte está impulsada enteramente por los requisitos finales de rendimiento y calidad del componente.

- Si su enfoque principal es el acabado y la estética de la superficie: Este proceso es esencial para prevenir la formación de cascarilla en piezas de acero como hojas de sierra o la decoloración en otros metales.

- Si su enfoque principal es preservar las propiedades eléctricas o mecánicas: Esto es crítico para procesos como el recocido de alambres de aluminio o el tratamiento de componentes de acero sensibles como los cañones de armas.

- Si su enfoque principal es la sinterización de polímeros de alto rendimiento: Una atmósfera inerte es innegociable para prevenir la degradación de materiales como el PTFE para crear superficies de baja fricción.

En última instancia, emplear una atmósfera inerte es una elección estratégica para garantizar que el material que se introduce en el horno tenga la misma calidad que el material que se extrae.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Objetivo principal | Calentar materiales sin alterar la superficie o la composición química. |

| Proceso | Purgar el oxígeno con gas inerte (p. ej., nitrógeno) antes, durante y después del calentamiento. |

| Beneficio clave | Preserva la integridad de la superficie, las propiedades del material y elimina el post-procesamiento. |

| Ideal para | Aplicaciones que requieren un acabado preciso, propiedades eléctricas o sinterización de polímeros. |

¿Necesita proteger sus materiales de la oxidación durante el procesamiento a alta temperatura?

Los hornos avanzados de alta temperatura de KINTEK, incluidos nuestros hornos de vacío y atmósfera y hornos de tubo, están diseñados para ofrecer un tratamiento térmico preciso y confiable en atmósfera inerte. Nuestras sólidas capacidades de personalización internas garantizan que sus requisitos específicos de material y proceso se cumplan exactamente.

Contacte hoy mismo a nuestros expertos para discutir cómo podemos ayudarle a lograr una calidad de material superior y eliminar costosos retrabajos.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.