Un horno de recocido de laboratorio mejora fundamentalmente la calidad del vidrio al eliminar sistemáticamente las tensiones térmicas internas residuales. Al someter el vidrio a un ciclo térmico preciso —específicamente manteniéndolo a 480 °C durante una hora antes de enfriarlo lentamente—, el horno garantiza que el material alcance el equilibrio estructural. Este proceso marca la diferencia entre un vidrio volátil y quebradizo y un material fiable listo para su posterior procesamiento.

La función principal del horno de recocido es estabilizar la estructura del vidrio al aliviar las concentraciones de tensión. Esto asegura que el material se comporte de manera predecible durante el procesamiento mecánico, evitando fracturas irregulares y garantizando la uniformidad física.

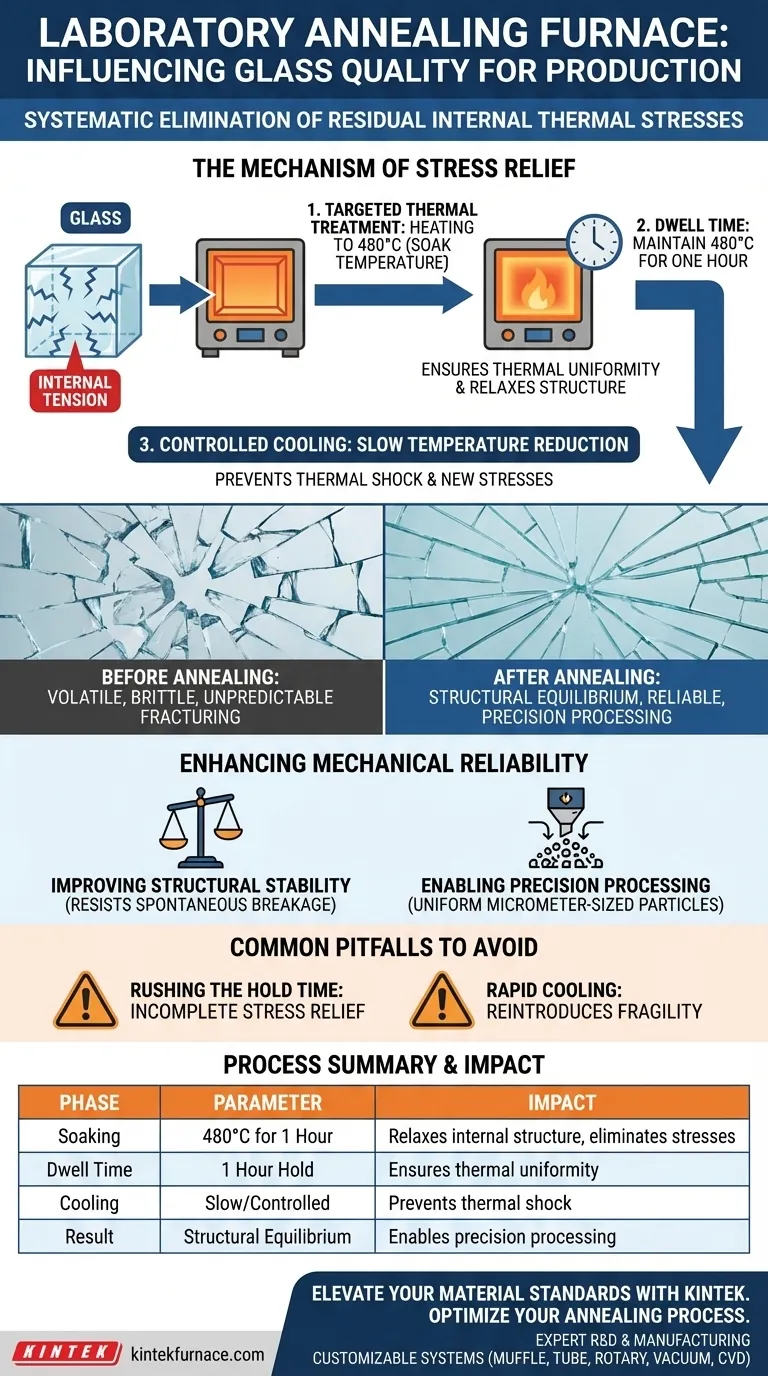

El Mecanismo de Liberación de Tensiones

Tratamiento Térmico Dirigido

El vidrio desarrolla naturalmente tensión interna durante su formación inicial. El horno de recocido contrarresta esto calentando el vidrio a una temperatura de "mantenimiento" específica, típicamente 480 °C.

La Importancia del Tiempo de Mantenimiento

Alcanzar la temperatura no es suficiente; el vidrio debe mantenerse allí para permitir la uniformidad térmica. Mantener esta temperatura durante una hora asegura que el calor penetre en toda la sección transversal del material, relajando la estructura interna.

Enfriamiento Controlado

La calidad del producto final depende en gran medida de la fase de enfriamiento. Después del mantenimiento de una hora, el horno reduce lentamente la temperatura para evitar el choque térmico, asegurando que no se formen nuevas tensiones a medida que el vidrio se endurece.

Mejora de la Fiabilidad Mecánica

Mejora de la Estabilidad Estructural

El vidrio recocido posee una fiabilidad mecánica superior en comparación con el vidrio no tratado. Al eliminar las fuerzas internas que separan el material, el horno crea un producto físicamente estable que resiste la rotura espontánea.

Permite el Procesamiento de Precisión

Esta estabilidad es fundamental si el vidrio debe ser alterado mecánicamente. El proceso de recocido asegura que el vidrio pueda ser triturado y tamizado eficazmente.

Logro de Tamaños de Partículas Uniformes

Cuando el vidrio no tratado se tritura, las concentraciones de tensión hacen que se rompa de forma impredecible. El vidrio recocido, sin embargo, se fractura de manera consistente, lo que permite la producción de partículas de tamaño micrométrico específicas sin fragmentación irregular.

Errores Comunes a Evitar

Apresurar el Tiempo de Mantenimiento

Un error común es reducir el tiempo de mantenimiento de una hora a 480 °C para aumentar la producción. Esto da como resultado una liberación incompleta de tensiones, dejando el núcleo del vidrio bajo tensión mientras solo la superficie está relajada.

Enfriamiento Rápido

Enfriar el horno demasiado rápido anula los beneficios del tratamiento térmico. Si la temperatura desciende demasiado rápido después del período de mantenimiento, reaparecerán los gradientes térmicos, reintroduciendo la fragilidad que intentó eliminar.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la utilidad de su horno de recocido de laboratorio, alinee su proceso con sus necesidades de producción específicas:

- Si su enfoque principal es la Estabilidad del Material: cumpla estrictamente con el mantenimiento de una hora a 480 °C para garantizar la eliminación total de las tensiones residuales internas.

- Si su enfoque principal es la Producción de Partículas: priorice la fase de enfriamiento lento para asegurar que el vidrio se fracture de manera predecible durante las operaciones de trituración y tamizado.

Al controlar estrictamente el historial térmico del vidrio, garantiza un producto duradero capaz de soportar un riguroso procesamiento posterior.

Tabla Resumen:

| Fase del Proceso | Parámetro | Impacto en la Calidad del Vidrio |

|---|---|---|

| Mantenimiento | 480 °C durante 1 Hora | Relaja la estructura interna; elimina las tensiones térmicas residuales. |

| Tiempo de Mantenimiento | Mantenimiento de 1 Hora | Asegura la uniformidad térmica en toda la sección transversal del material. |

| Enfriamiento | Lento/Controlado | Evita el choque térmico y la reintroducción de nuevas tensiones. |

| Resultado | Equilibrio Estructural | Permite el procesamiento de precisión, como la trituración en partículas micrométricas. |

Eleve los Estándares de su Material con KINTEK

No permita que las tensiones internas comprometan la calidad de su producción. KINTEK ofrece hornos de alta temperatura de laboratorio líderes en la industria, diseñados para las tareas de recocido y tratamiento térmico más exigentes.

Respaldados por I+D y fabricación expertas, ofrecemos sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos totalmente personalizables según sus necesidades específicas de producción o investigación de vidrio. Ya sea que necesite una estabilización precisa a 480 °C o la producción avanzada de partículas de tamaño micrométrico, nuestros equipos ofrecen la fiabilidad estructural que necesita.

Contáctenos hoy mismo para optimizar su proceso de recocido y descubra cómo nuestras soluciones expertas de calentamiento pueden mejorar la eficiencia de su laboratorio.

Guía Visual

Referencias

- I. M. Teixeira, J. W. Menezes. Transforming Rice Husk Ash into Road Safety: A Sustainable Approach to Glass Microsphere Production. DOI: 10.3390/ceramics8030093

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Qué consideraciones de seguridad son importantes al operar hornos de atmósfera? Asegure una operación sin explosiones con consejos de expertos

- ¿Cuál es la función principal de la atmósfera de vacío en el sinterizado de herramientas de diamante? Prevenir la oxidación y mejorar la unión

- ¿Cuáles son las características clave de un horno de retorta? Desbloquee un control atmosférico preciso para procesos avanzados

- ¿En qué se diferencia un horno de retorta de otros tipos de hornos? Desbloquee la precisión en el calentamiento en atmósfera controlada

- ¿Cuál es la función de un horno tubular de atmósfera en el tratamiento del carbón activado? Control Térmico de Precisión

- ¿Por qué son fundamentales el monitoreo de la temperatura y la atmósfera en las operaciones de hornos? Garantizar la seguridad y la calidad en el tratamiento térmico

- ¿Por qué son importantes los hornos inertes en la fabricación de productos electrónicos? Prevenir la oxidación e impulsar la fiabilidad de los componentes

- ¿Cuáles son los componentes clave de un horno de atmósfera? Piezas esenciales para el tratamiento térmico controlado