En las operaciones de hornos, el monitoreo continuo de la temperatura y la atmósfera no es simplemente una práctica recomendada; es fundamental para la seguridad, la calidad y la eficiencia operativa. Esta vigilancia constante permite a los operadores detectar y corregir anomalías de inmediato, previniendo fallos catastróficos como mezclas de gases explosivas, calentamiento desigual o degradación del material. Esto garantiza tanto un entorno de trabajo seguro como los resultados consistentes y de alta calidad exigidos por los procesos modernos de tratamiento térmico.

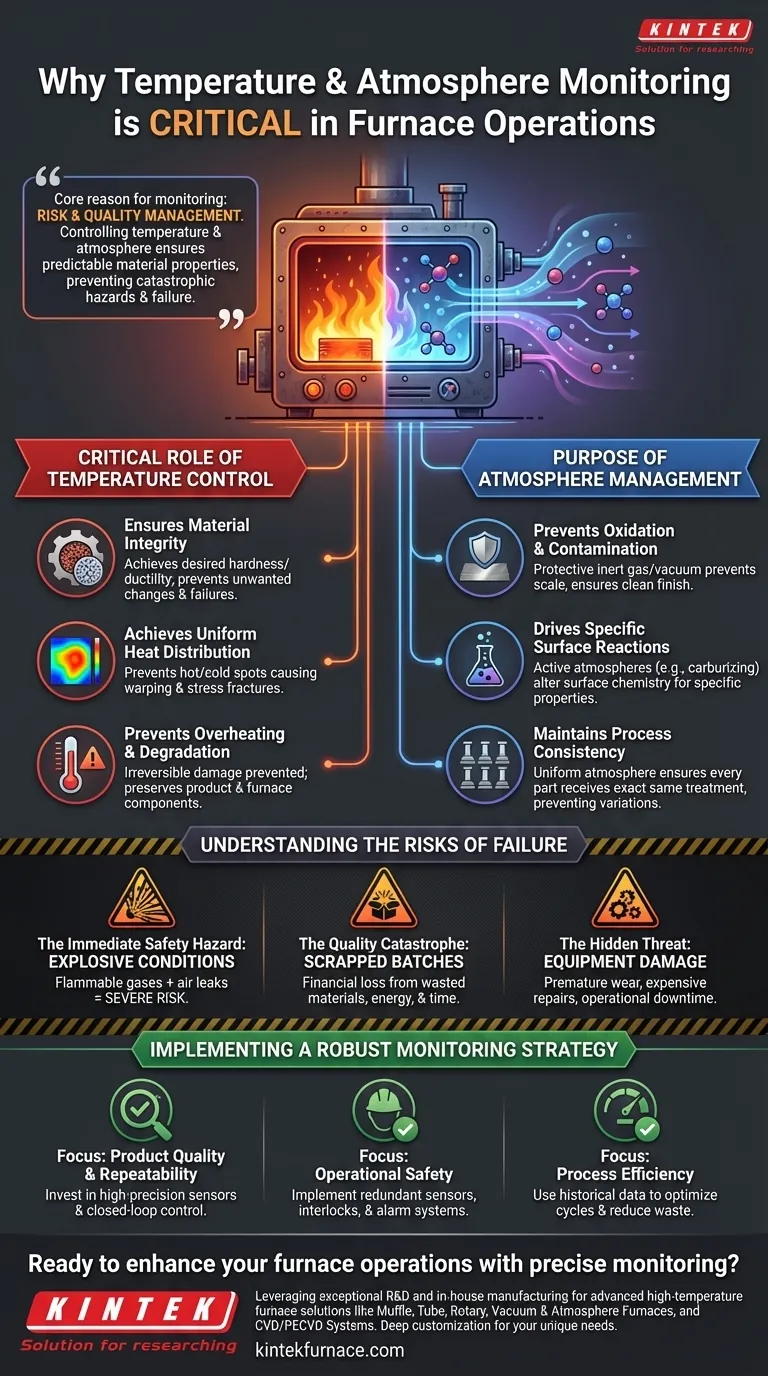

La razón principal del monitoreo es la gestión de riesgos y calidad. La temperatura y la atmósfera son las dos variables más potentes en el tratamiento térmico; controlarlas asegura propiedades de material predecibles, mientras que no hacerlo invita a graves peligros de seguridad y fallos del producto.

El papel crítico del control de la temperatura

El control preciso de la temperatura es la base de cualquier proceso de tratamiento térmico exitoso. Incluso las desviaciones menores pueden tener consecuencias significativas y costosas para el producto final.

Garantizar la integridad del material

El objetivo principal del tratamiento térmico es alterar la microestructura de un material para lograr propiedades deseadas como dureza o ductilidad. La estabilidad de la temperatura es primordial, ya que incluso las pequeñas fluctuaciones pueden causar cambios no deseados, lo que lleva a piezas inconsistentes o defectuosas. La repetibilidad solo es posible con un control de temperatura inquebrantable.

Lograr una distribución uniforme del calor

La atmósfera del propio horno actúa como conductor térmico. El control adecuado asegura que este medio gaseoso distribuya el calor de manera uniforme por toda la cámara. Esto previene puntos calientes o fríos que pueden causar deformaciones, fracturas por tensión o propiedades de material no uniformes en un solo lote.

Prevenir el sobrecalentamiento y la degradación

Exceder la temperatura objetivo puede dañar o degradar irreversiblemente los materiales. El monitoreo preciso, junto con los límites de seguridad y las alarmas, previene el sobrecalentamiento, preservando la integridad del producto y protegiendo los componentes internos del horno contra daños.

El propósito de la gestión de la atmósfera

El entorno gaseoso dentro de un horno es un componente activo del proceso. Puede ser protector, reactivo o simplemente un medio para la transferencia de calor, y su composición debe gestionarse cuidadosamente.

Prevención de la oxidación y la contaminación

El papel más común de una atmósfera de horno es ser protectora. Al desplazar el oxígeno con un gas inerte como el nitrógeno o crear un vacío, evita la formación de cascarilla y óxidos en la superficie del material, asegurando un acabado limpio y preservando las dimensiones de la pieza.

Impulsar reacciones superficiales específicas

Las atmósferas también pueden ser activas, introduciendo deliberadamente elementos para alterar la superficie de un material. Procesos como la cementación (carburizing) utilizan una atmósfera rica en carbono para endurecer la superficie del acero. La concentración precisa de gases es fundamental para lograr la química superficial especificada.

Mantener la consistencia del proceso

Una atmósfera uniforme es esencial para garantizar que cada pieza dentro del horno reciba exactamente el mismo tratamiento. El flujo o la composición inconsistentes del gas pueden provocar problemas localizados, como una concentración de carbono desigual, lo que resulta en un lote de productos con variaciones inaceptables.

Comprensión de los riesgos de fallo

La falta de monitoreo y control de estas variables no es un problema operativo menor; es un camino directo hacia riesgos de seguridad y financieros significativos.

El peligro inmediato para la seguridad: condiciones explosivas

Muchas atmósferas controladas utilizan gases inflamables o combustibles como el hidrógeno. Si la mezcla de gases no se mantiene con precisión o si se permite que entre aire (oxígeno) al horno, se puede crear un entorno explosivo, lo que representa un grave riesgo para el personal y el equipo.

La catástrofe de calidad: lotes desechados

Una desviación tanto en la temperatura como en la atmósfera puede arruinar un lote de producción completo. La pérdida financiera por el material desechado, la energía desperdiciada y el tiempo de producción perdido pueden ser inmensos. Sin monitoreo, la causa del fallo puede ser difícil de diagnosticar, lo que lleva a problemas repetidos.

La amenaza oculta: daños al equipo

Las reacciones atmosféricas incontroladas o los ciclos de temperatura extremos pueden causar desgaste prematuro y daños a los componentes internos del horno, como los elementos calefactores y el aislamiento. Esto conduce a un mantenimiento costoso y no planificado y a un tiempo de inactividad operativo significativo.

Implementación de una estrategia de monitoreo robusta

Su enfoque para el monitoreo debe estar directamente alineado con sus objetivos operativos primarios. Implementar una estrategia sólida implica más que solo instalar sensores; requiere una comprensión clara de sus prioridades.

- Si su enfoque principal es la calidad del producto y la repetibilidad: Invierta en sensores de alta precisión y sistemas de control de circuito cerrado para minimizar las fluctuaciones de temperatura y atmósfera.

- Si su enfoque principal es la seguridad operativa: Implemente sensores redundantes, enclavamientos automáticos y sistemas de alarma claros para detectar y mitigar inmediatamente condiciones peligrosas.

- Si su enfoque principal es la eficiencia del proceso: Utilice datos de monitoreo históricos para optimizar los tiempos de ciclo, el consumo de gas y el uso de energía, reduciendo el desperdicio sin comprometer los resultados.

En última instancia, tratar los datos de temperatura y atmósfera como un activo crítico le permite transformar las operaciones del horno de un arte variable a una ciencia predecible.

Tabla de resumen:

| Aspecto | Puntos clave |

|---|---|

| Control de temperatura | Asegura la integridad del material, calentamiento uniforme, previene el sobrecalentamiento y la degradación |

| Gestión de la atmósfera | Previene la oxidación, impulsa las reacciones superficiales, mantiene la consistencia del proceso |

| Riesgos de fallo | Condiciones explosivas, lotes desechados, daños al equipo |

| Estrategia de monitoreo | Centrarse en la calidad, la seguridad o la eficiencia con sensores y sistemas adaptados |

¿Listo para mejorar sus operaciones de horno con un monitoreo preciso? En KINTEK, aprovechamos una I+D excepcional y una fabricación interna para ofrecer soluciones avanzadas para hornos de alta temperatura, como hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas para una seguridad, calidad y eficiencia superiores. Contáctenos hoy mismo para analizar cómo podemos optimizar sus procesos de tratamiento térmico.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial