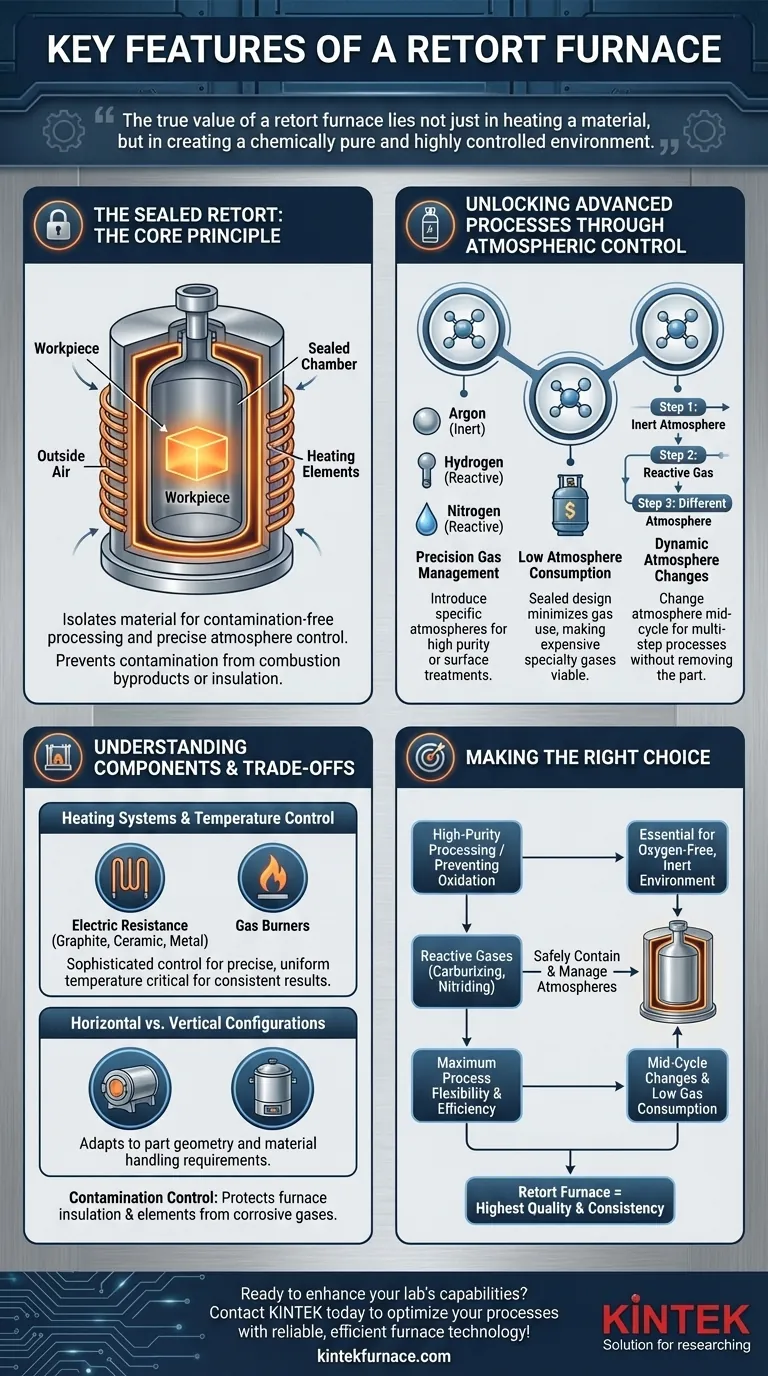

En esencia, un horno de retorta se define por su cámara interior sellada, conocida como la retorta. Este componente crítico aísla el material que se está procesando de los elementos calefactores del horno y del aire exterior, lo que permite un control absoluto sobre la atmósfera interna. Las características clave que se derivan de este diseño son la regulación precisa de la temperatura, el bajo consumo de gases especializados y la flexibilidad para alterar las condiciones atmosféricas durante un único ciclo de proceso.

El verdadero valor de un horno de retorta reside no solo en calentar un material, sino en crear un entorno químicamente puro y altamente controlado. Esta separación es clave para prevenir la contaminación y desbloquear tratamientos avanzados de materiales que son imposibles en un horno estándar de aire abierto.

El Principio Definitorio: La Retorta Sellada

Las capacidades de un horno de retorta se basan en la base de su recipiente central y sellado. Comprender este componente es el primer paso para comprender el propósito del horno.

¿Qué es una Retorta?

Una retorta es un contenedor, a menudo cilíndrico y hecho de aleaciones metálicas o cerámicas de alta temperatura, que contiene la pieza de trabajo. Este recipiente se sella y se coloca dentro del cuerpo principal del horno, que contiene el sistema de calefacción.

Por Qué la Separación es Crítica

Este diseño separa físicamente el producto de la fuente de calor. Esto previene la contaminación por los subproductos de la combustión (en un horno calentado a gas) o por el aislamiento del horno. Lo más importante es que permite la eliminación completa de oxígeno y la introducción de una atmósfera específica y controlada.

Desbloqueando Procesos Avanzados a Través del Control Atmosférico

La retorta sellada es lo que permite la gestión precisa del entorno interno del horno. Aquí es donde el horno de retorta deriva su valor industrial principal.

Gestión Precisa de Gases

Debido a que la retorta es un sistema cerrado, los operadores pueden introducir atmósferas específicas requeridas para procesos avanzados. Este puede ser un gas inerte como el Argón para prevenir la oxidación, o un gas reactivo como el Hidrógeno o el Nitrógeno para procesos como la nitruración y la cementación.

Bajo Consumo de Atmósfera

Una retorta sellada tiene una tasa de fuga muy baja. Esto significa que una vez que se establece la atmósfera deseada, se necesita muy poco gas para mantenerla. Esto hace que el uso de gases especiales costosos sea económicamente viable.

Cambios Dinámicos de Atmósfera

Una de las características más potentes es la capacidad de cambiar la atmósfera durante un único ciclo de cocción. Una pieza podría calentarse en una atmósfera inerte, luego exponerse a un gas de cementación y finalmente mantenerse a temperatura en una atmósfera diferente, todo sin ser retirada del horno.

Comprender las Compensaciones y los Componentes Centrales

Aunque potente, un horno de retorta es un equipo especializado con componentes y consideraciones específicas.

Sistemas de Calefacción y Control de Temperatura

Los hornos de retorta pueden calentarse mediante elementos de resistencia eléctrica (grafito, cerámica o metal) o mediante quemadores de gas. Independientemente de la fuente, están equipados con sistemas de control sofisticados para garantizar una temperatura precisa y uniforme, lo cual es fundamental para obtener resultados consistentes.

Configuraciones Horizontales vs. Verticales

El horno se puede construir en una orientación horizontal (carga frontal) o vertical (carga superior). La elección depende de la aplicación específica, la geometría de la pieza y los requisitos de manipulación de materiales de la instalación.

Potencial para el Control de la Contaminación

El diseño sellado no solo protege la pieza de trabajo, sino también el horno en sí. Los gases corrosivos utilizados en algunos procesos se contienen dentro de la retorta, protegiendo el aislamiento y los elementos calefactores del horno de la degradación.

Tomar la Decisión Correcta para su Aplicación

Elegir un horno requiere alinear sus capacidades con sus objetivos de procesamiento.

- Si su enfoque principal es el procesamiento de alta pureza o la prevención de la oxidación: Un horno de retorta es esencial para crear el entorno inerte y libre de oxígeno requerido para materiales sensibles.

- Si su proceso involucra gases reactivos como la cementación o la nitruración: La capacidad de la retorta para contener de forma segura y gestionar con precisión estas atmósferas no es negociable para lograr las propiedades superficiales deseadas.

- Si requiere la máxima flexibilidad y eficiencia del proceso: La capacidad de alterar las atmósferas a mitad del ciclo y el bajo consumo de gas hacen del horno de retorta una herramienta excepcionalmente potente y económica.

En última instancia, seleccionar un horno de retorta es una decisión de priorizar el control atmosférico preciso para lograr la más alta calidad y consistencia en su producto final.

Tabla de Resumen:

| Característica | Descripción |

|---|---|

| Retorta Sellada | Aísla el material para un procesamiento libre de contaminación y un control atmosférico preciso. |

| Regulación Precisa de la Temperatura | Garantiza un calentamiento uniforme con sistemas de control avanzados para resultados consistentes. |

| Bajo Consumo de Gas | Minimiza el uso de gases costosos debido al diseño sellado, mejorando la rentabilidad. |

| Cambios Dinámicos de Atmósfera | Permite cambiar las atmósferas a mitad del ciclo para procesos flexibles y de múltiples pasos. |

| Configuraciones Horizontales/Verticales | Se adapta a la geometría de la pieza y las necesidades de manipulación para diversas configuraciones industriales. |

¿Listo para mejorar las capacidades de su laboratorio con hornos de retorta avanzados? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra profunda personalización garantiza un ajuste preciso para sus necesidades experimentales únicas: contáctenos hoy para discutir cómo podemos optimizar sus procesos con tecnología de horno confiable y eficiente.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas