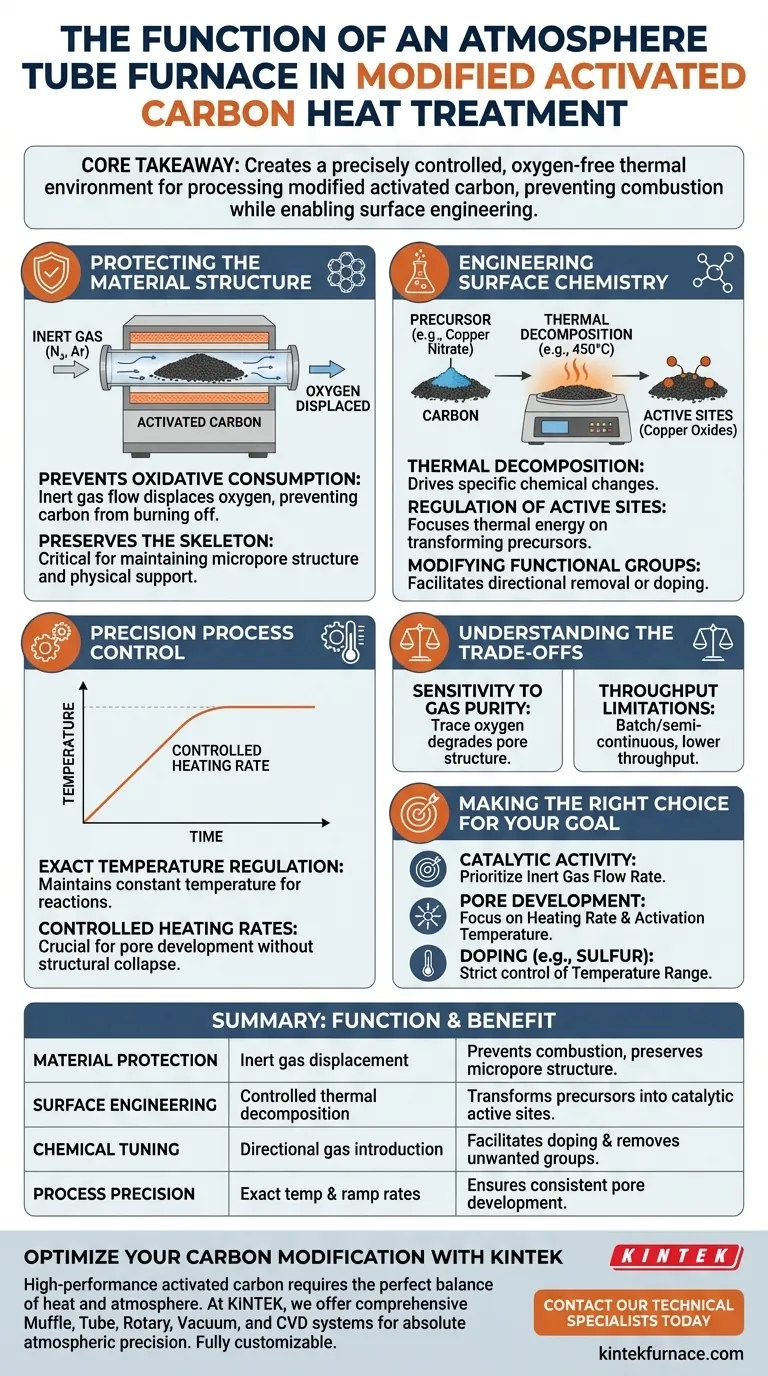

La función principal de un horno tubular de atmósfera es crear un entorno térmico libre de oxígeno y controlado con precisión para el procesamiento de carbón activado modificado. Al mantener un flujo continuo de gas inerte (típicamente nitrógeno) durante el tratamiento a alta temperatura, facilita la descomposición térmica de los precursores químicos en sitios activos, al tiempo que evita estrictamente que el sustrato de carbón activado se queme.

Conclusión Clave El tratamiento térmico del carbón activado es un acto de equilibrio delicado: debe calentar el material lo suficiente como para alterar su química sin destruir su estructura. El horno tubular de atmósfera resuelve esto reemplazando el aire reactivo con gas inerte, asegurando que los precursores de la superficie (como el nitrato de cobre) se descompongan en óxidos activos, mientras que el esqueleto de carbono permanece intacto y protegido del consumo oxidativo.

Protección de la Estructura del Material

El riesgo más inmediato al calentar carbón activado es la combustión. El horno tubular mitiga esto a través de un riguroso control atmosférico.

Prevención del Consumo Oxidativo

El carbón activado es muy susceptible a la oxidación a altas temperaturas. Sin una atmósfera protectora, el sustrato de carbono simplemente se quemaría, destruyendo el material. El horno tubular utiliza un flujo de gas inerte, como nitrógeno o argón, para desplazar el oxígeno.

Preservación del Esqueleto

Este entorno libre de oxígeno es fundamental para mantener la integridad estructural del material. Preserva la estructura de microporos y el esqueleto del carbono, que sirve como soporte físico para cualquier agente químico cargado.

Ingeniería de la Química de la Superficie

Más allá de la simple protección, el horno actúa como un reactor químico que modifica las propiedades superficiales del carbono.

Descomposición Térmica de Precursores

Para el carbón activado modificado, el horno impulsa cambios químicos específicos. Un ejemplo principal es el carbón cargado con nitrato de cobre. A temperaturas alrededor de 450 °C, el horno asegura que el nitrato se descomponga en óxidos de cobre altamente activos (CuO o Cu2O).

Regulación de Sitios Activos

La atmósfera inerte permite la regulación precisa de estas reacciones superficiales. Debido a que el sustrato de carbono no está siendo consumido por el oxígeno, la energía térmica se enfoca únicamente en transformar los materiales precursores en sitios activos catalíticos.

Modificación de Grupos Funcionales

El horno también se puede utilizar para ajustar la química intrínseca del carbono. Al introducir gases específicos o controlar el perfil de temperatura, facilita la eliminación direccional de grupos funcionales que contienen oxígeno o el dopaje de elementos como el azufre en el marco de carbono.

Control de Proceso de Precisión

El diseño "tubular" del horno permite un control exacto sobre el perfil térmico, lo cual es esencial para obtener resultados consistentes.

Regulación Exacta de la Temperatura

Diferentes modificaciones requieren puntos de activación térmica específicos. Ya sea descomponiendo nitratos a 450 °C o carbonizando precursores a 850 °C, el horno mantiene la duración de temperatura constante necesaria para que estas reacciones se completen.

Tasas de Calentamiento Controladas

La velocidad a la que aumenta la temperatura es tan importante como la temperatura final. El horno permite tasas de calentamiento específicas (por ejemplo, 80 °C/min), lo que ayuda a controlar el desarrollo de poros y la reorganización del esqueleto de carbono sin causar colapso estructural.

Comprensión de las Compensaciones

Si bien es esencial para materiales de alto rendimiento, el uso de un horno tubular de atmósfera introduce complejidades específicas.

Sensibilidad a la Pureza del Gas

El proceso depende completamente de la calidad de la atmósfera. Incluso trazas de oxígeno en el flujo de nitrógeno o argón pueden provocar la oxidación parcial del carbono, degradando su estructura de poros y reduciendo su área superficial final.

Limitaciones de Rendimiento

Los hornos tubulares son típicamente unidades de procesamiento por lotes o semicontinuas. Si bien ofrecen un control superior para carbones modificados de alto valor, generalmente tienen un menor rendimiento en comparación con los hornos rotatorios industriales continuos utilizados para materiales de menor grado.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de un horno tubular de atmósfera, adapte sus parámetros de proceso a sus objetivos de material específicos.

- Si su enfoque principal es la Actividad Catalítica: Priorice el caudal de gas inerte para garantizar la descomposición completa de los precursores (como el nitrato de cobre) en óxidos sin dañar la estructura de soporte.

- Si su enfoque principal es el Desarrollo de Poros: Concéntrese en la tasa de calentamiento y la temperatura de activación (por ejemplo, con KOH a 800 °C) para grabar el esqueleto de carbono y expandir el área superficial.

- Si su enfoque principal es el Dopaje (por ejemplo, Azufre): Se requiere un control estricto del rango de temperatura (500-900 °C) para formar enlaces químicos estables dentro del marco.

El éxito depende no solo de calentar el material, sino de controlar estrictamente la atmósfera para definir exactamente qué reacciona y qué permanece.

Tabla Resumen:

| Categoría de Función | Mecanismo Clave | Beneficio para el Carbón Activado |

|---|---|---|

| Protección del Material | Desplazamiento por gas inerte (Nitrógeno/Argón) | Previene la combustión del carbono y preserva la estructura de microporos. |

| Ingeniería de Superficie | Descomposición térmica controlada | Transforma precursores (por ejemplo, nitrato de cobre) en sitios activos catalíticos. |

| Ajuste Químico | Introducción direccional de gas | Facilita el dopaje (Azufre/Nitrógeno) y elimina grupos funcionales no deseados. |

| Precisión del Proceso | Temperaturas y rampas exactas | Asegura un desarrollo de poros y una integridad estructural consistentes. |

Optimice su Modificación de Carbono con KINTEK

El carbón activado de alto rendimiento requiere el equilibrio perfecto de calor y atmósfera. En KINTEK, entendemos que incluso trazas de oxígeno pueden arruinar el área superficial de su material. Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de sistemas de Mufla, Tubulares, Rotatorios, de Vacío y CVD diseñados para una precisión atmosférica absoluta.

Ya sea que esté escalando la producción catalítica o diseñando procesos de dopaje de próxima generación, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de investigación y producción.

¿Listo para lograr un control térmico superior?

Contacte a nuestros especialistas técnicos hoy mismo para encontrar la solución de horno ideal para su laboratorio.

Guía Visual

Referencias

- Bin Liu, Songlin Zuo. Significance of micropores for the removal of hydrogen sulfide from oxygen-free gas streams by activated carbon. DOI: 10.1515/htmp-2025-0085

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Por qué es necesario un horno de recocido precalentado en la producción de vidrio? Garantiza la integridad estructural y la claridad óptica

- ¿Qué procesos de tratamiento térmico requieren un horno de atmósfera inerte? Asegure acabados impecables y control preciso

- ¿Por qué es necesaria una cámara de laboratorio con atmósfera controlada para la reducción láser de óxido de grafeno (rGO)?

- ¿Cuál es el propósito de los mecanismos de sellado en los hornos de atmósfera? Garantizar la pureza del proceso y la seguridad

- ¿Qué es el principio de atmósfera inerte? Controle las reacciones químicas para obtener mejores resultados

- ¿Qué industrias utilizan comúnmente hornos de atmósfera de bajo vacío? Sectores clave para un tratamiento térmico rentable

- ¿Qué función crítica cumple un horno de sinterización de atmósfera a alta temperatura? Ingeniería de Combustibles Nucleares Avanzados

- ¿Qué es un horno inerte? Proteja sus materiales de la oxidación y la contaminación