En resumen, los hornos de atmósfera de bajo vacío se utilizan comúnmente en las industrias automotriz, de fabricación de herramientas, metalurgia y cerámica. Son esenciales para procesos como la soldadura fuerte de piezas de aluminio, la sinterización de polvos metálicos y el tratamiento térmico general de materiales que requieren un entorno controlado pero que no son extremadamente sensibles a la oxidación.

Un horno de atmósfera de bajo vacío logra un equilibrio crítico entre rendimiento y costo. Proporciona un ambiente más limpio que un horno de aire abierto al eliminar la mayor parte del oxígeno, pero evita el alto costo y la complejidad de un sistema de alto vacío, lo que lo convierte en el caballo de batalla para muchas aplicaciones industriales.

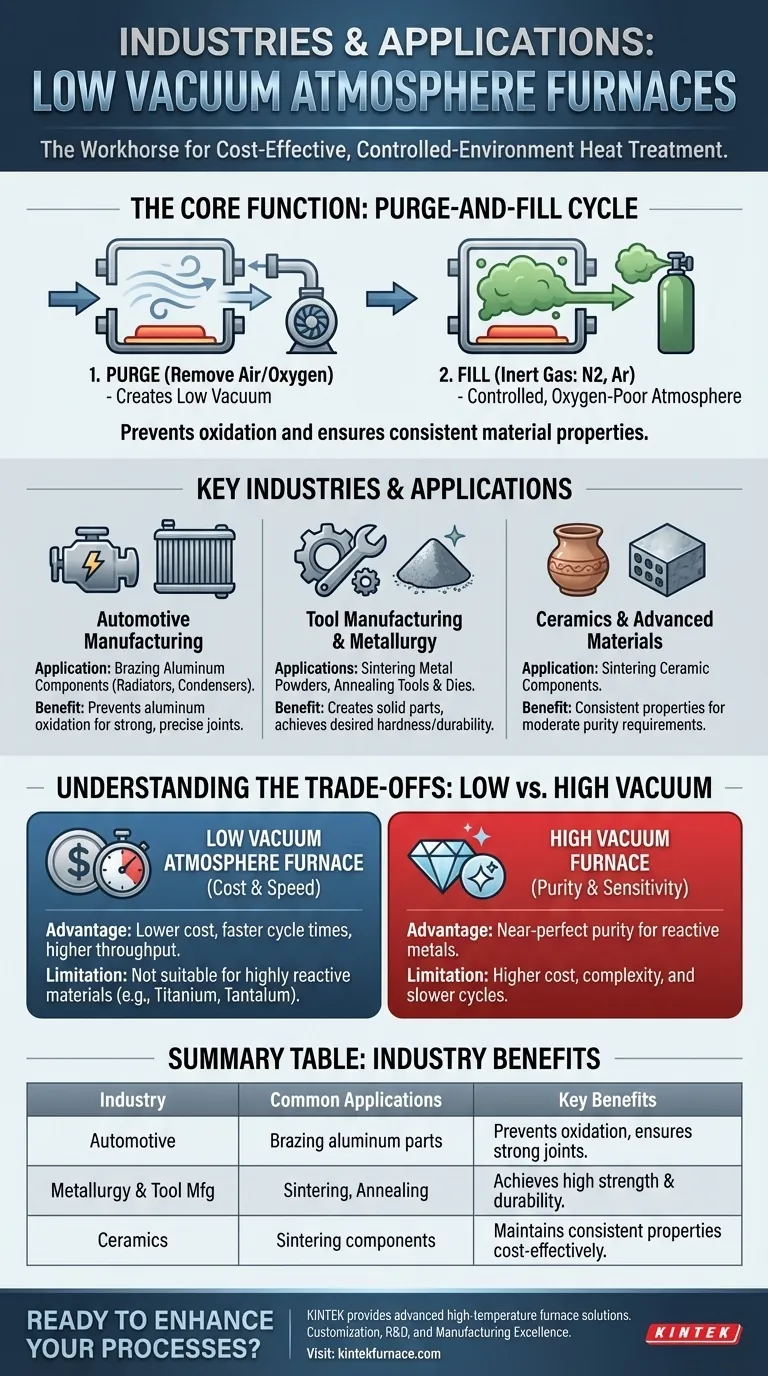

La función principal: crear un entorno controlado

Un horno de atmósfera de bajo vacío no funciona en el vacío. En cambio, utiliza una bomba de vacío para un primer paso crucial: el purgado.

El ciclo de purga y llenado

La cámara del horno se sella y una bomba de vacío elimina el aire ambiente, que es rico en oxígeno reactivo. Esta es la etapa de "bajo vacío".

Una vez que se elimina el aire, la cámara se llena con un gas inerte no reactivo como nitrógeno o argón. Esto crea una atmósfera controlada y con poco oxígeno que protege el material durante el procesamiento a alta temperatura.

Por qué es importante

Este proceso previene reacciones químicas no deseadas, principalmente la oxidación (corrosión o formación de incrustaciones), y otras formas de contaminación. Asegura que las propiedades del material permanezcan consistentes y que el producto final cumpla con sus especificaciones de ingeniería.

Un vistazo más de cerca a las industrias y aplicaciones clave

La rentabilidad y fiabilidad de estos hornos los convierten en elementos básicos en varios sectores clave para procesos específicos de alto volumen.

Fabricación automotriz

Este es un usuario principal, especialmente para la soldadura fuerte de componentes de aluminio. Piezas como radiadores, condensadores y otros intercambiadores de calor se unen con precisión en estos hornos. La atmósfera controlada evita que el aluminio se oxide, lo que debilitaría las uniones soldadas.

Metalurgia y fabricación de herramientas

En metalurgia, estos hornos se utilizan para la sinterización. Este proceso toma polvos metálicos y los fusiona bajo calor y presión para crear componentes sólidos y de alta resistencia sin fundirlos.

Para la fabricación de herramientas, el recocido (ablandamiento y alivio de tensiones) y otros tratamientos térmicos se realizan en atmósferas controladas para lograr la dureza y durabilidad deseadas en herramientas y troqueles.

Cerámica y materiales avanzados

La industria cerámica utiliza estos hornos para sinterizar piezas donde una pureza moderada es suficiente. Permite la producción de componentes cerámicos avanzados con propiedades consistentes sin la necesidad de un entorno de alto vacío más costoso.

Comprender las compensaciones: bajo vacío frente a alto vacío

Elegir el tipo de horno adecuado es una decisión de ingeniería crítica impulsada por las propiedades del material y el presupuesto.

La ventaja: costo y velocidad

Los hornos de atmósfera de bajo vacío son significativamente menos costosos de construir y operar que sus homólogos de alto vacío. Sus ciclos de bombeo son mucho más rápidos, lo que lleva a un mayor rendimiento para la producción industrial.

El mantenimiento también es más sencillo, ya que los sistemas son menos complejos y operan en condiciones menos extremas.

La limitación: sensibilidad del material

La limitación principal es la pureza. Un ciclo de purga de bajo vacío no elimina el 100% de los gases reactivos.

Esto hace que estos hornos no sean adecuados para materiales altamente reactivos como el titanio, el tantalio o ciertas superaleaciones avanzadas. Estos materiales requieren el vacío casi perfecto de un horno de alto vacío para evitar que incluso pequeñas cantidades de oxígeno causen fragilización o contaminación.

Seleccionar el horno adecuado para su aplicación

Su elección depende completamente de la sensibilidad de su material y de sus objetivos de producción.

- Si su enfoque principal es la producción rentable de metales o cerámicas comunes: Un horno de atmósfera de bajo vacío es casi siempre la opción correcta y más económica.

- Si su enfoque principal es unir piezas no ferrosas como intercambiadores de calor de aluminio: La soldadura fuerte de bajo vacío es el estándar probado de la industria para esta aplicación.

- Si su enfoque principal es procesar materiales altamente reactivos o sensibles al oxígeno: Debe invertir en un horno de alto vacío para garantizar la pureza y la integridad del material requeridas.

En última instancia, comprender la compensación entre la pureza atmosférica y el costo operativo le permite tomar la decisión más efectiva para su proyecto.

Tabla resumen:

| Industria | Aplicaciones comunes | Beneficios clave |

|---|---|---|

| Automotriz | Soldadura fuerte de piezas de aluminio (ej., radiadores) | Previene la oxidación, asegura uniones fuertes |

| Metalurgia y fabricación de herramientas | Sinterización de polvos metálicos, recocido de herramientas | Logra alta resistencia y durabilidad |

| Cerámica | Sinterización de componentes cerámicos | Mantiene propiedades consistentes de manera rentable |

¿Listo para mejorar sus procesos industriales con soluciones de hornos confiables y rentables? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar hornos avanzados de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales y de producción únicas. Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar sus aplicaciones de tratamiento térmico e impulsar la eficiencia en sus operaciones.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior