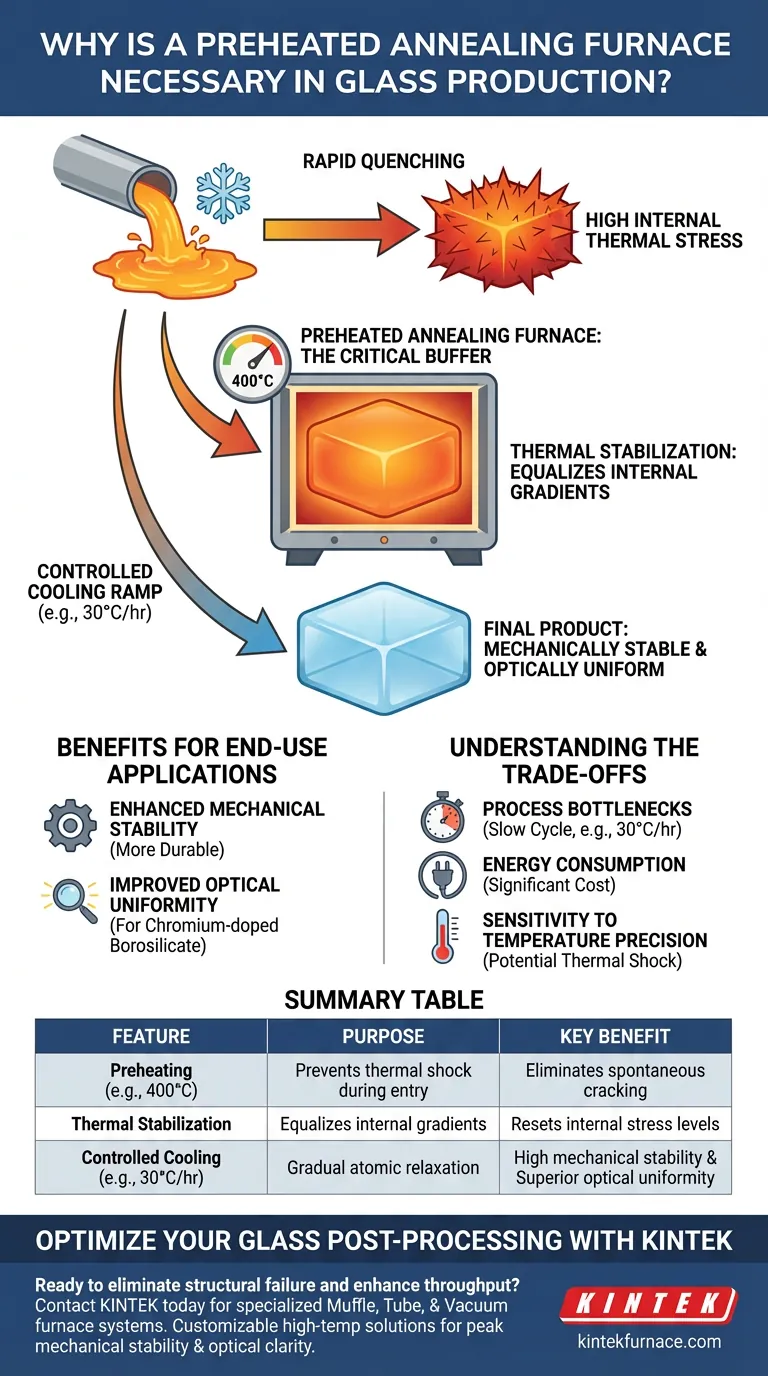

Un horno de recocido precalentado sirve como un amortiguador crítico contra fallos estructurales catastróficos. En la producción de vidrio, específicamente materiales como el vidrio de borosilicato dopado con cromo, la fase de enfriamiento rápido crea un estrés térmico interno significativo. Sin el entorno controlado de un horno precalentado, el vidrio es susceptible de agrietarse espontáneamente si se enfría directamente a temperatura ambiente.

El proceso de recocido funciona como una válvula de liberación controlada de la tensión interna. Al mantener una temperatura específica y enfriar el material a una velocidad notablemente lenta, el horno elimina las tensiones residuales para garantizar que el vidrio sea estable mecánicamente y uniforme ópticamente.

La Física del Estrés Térmico

La Consecuencia del Enfriamiento Rápido

Cuando se produce vidrio, a menudo se somete a un proceso de enfriamiento rápido. Si bien es necesario para ciertos pasos de formación, este cambio repentino acumula niveles peligrosos de estrés térmico interno.

El Riesgo de Agrietamiento Espontáneo

Si este material estresado se enfría inmediatamente a temperatura ambiente, la tensión interna excede la resistencia del material. Esto resulta en agrietamiento espontáneo, lo que deja la muestra inútil.

La Función del Estado Precalentado

Un horno precalentado mitiga este choque. Al introducir el vidrio en un entorno ya calentado a un objetivo específico, como 400°C, se evita el choque térmico que ocurre en el aire ambiente.

La Mecánica del Proceso de Recocido

Estabilización del Material

Una vez dentro del horno precalentado, el vidrio se mantiene a una temperatura estable. Esto permite que los gradientes térmicos dentro del vidrio se igualen, "reestableciendo" efectivamente los niveles de estrés interno.

La Importancia del Enfriamiento Lento

La fase más crítica es la rampa de enfriamiento. En lugar de enfriarse naturalmente, el horno reduce la temperatura a una velocidad estrictamente controlada, como 30°C por hora.

Liberación de Estrés Residual

Esta reducción gradual permite que la estructura atómica del vidrio se relaje sin formar nuevos puntos de estrés. Este descenso controlado es el mecanismo principal para liberar las tensiones internas residuales.

Beneficios para Aplicaciones de Uso Final

Mejora de la Estabilidad Mecánica

El vidrio que ha sido recocido adecuadamente es significativamente más duradero. Al eliminar la tensión interna, el material logra una mayor estabilidad mecánica, lo que lo hace menos propenso a fracturarse durante la manipulación o el funcionamiento.

Mejora de la Uniformidad Óptica

El estrés afecta la forma en que la luz viaja a través del vidrio. Para aplicaciones que involucran vidrio de borosilicato dopado con cromo, la eliminación de estas tensiones es vital para lograr una alta uniformidad óptica y claridad.

Comprender las Compensaciones

Cuellos de Botella del Proceso

El proceso de recocido es inherentemente lento. Una velocidad de enfriamiento de 30°C por hora significa que un ciclo puede tardar muchas horas en completarse, creando potencialmente un cuello de botella en el rendimiento de la producción.

Consumo de Energía

Mantener un horno a 400°C y controlar una rampa de descenso lenta requiere una cantidad significativa de energía. Esto aumenta el costo operativo de la fase de post-procesamiento en comparación con el enfriamiento al aire.

Sensibilidad a la Precisión de la Temperatura

El horno debe precalentarse con precisión. Si el diferencial de temperatura entre el vidrio enfriado y el horno es demasiado grande, el choque térmico que el proceso pretende prevenir puede ocurrir de todos modos.

Tomando la Decisión Correcta para su Objetivo

Ya sea que priorice el rendimiento o la integridad absoluta del material, comprender el papel del recocido es clave.

- Si su enfoque principal es la Durabilidad Mecánica: Debe adherirse estrictamente al protocolo de enfriamiento lento (por ejemplo, 30°C/hr) para garantizar que se resuelva toda la tensión interna.

- Si su enfoque principal es la Calidad Óptica: Priorice la uniformidad de la temperatura del horno para prevenir inconsistencias refractivas causadas por el estrés residual.

Al tratar el horno de recocido no como un accesorio, sino como un componente fundamental de la estructura del vidrio, se garantiza un producto final confiable y de alto rendimiento.

Tabla Resumen:

| Característica | Propósito | Beneficio Clave |

|---|---|---|

| Precalentamiento (por ejemplo, 400°C) | Previene el choque térmico durante la entrada | Elimina el agrietamiento espontáneo |

| Estabilización Térmica | Iguala los gradientes internos | Reestablece los niveles de estrés interno |

| Enfriamiento Controlado (por ejemplo, 30°C/hr) | Relajación atómica gradual | Alta estabilidad mecánica |

| Eliminación de Estrés | Elimina la tensión residual | Uniformidad óptica superior |

Optimice su Post-Procesamiento de Vidrio con KINTEK

No permita que el estrés térmico interno comprometa la calidad de su material. Respaldado por I+D experta y fabricación de precisión, KINTEK ofrece sistemas especializados de hornos de mufla, tubulares y de vacío diseñados para manejar los rigurosos requisitos de enfriamiento lento del recocido de vidrio. Ya sea que necesite una solución estándar o un horno personalizable de alta temperatura para necesidades de laboratorio únicas, nuestro equipo garantiza que su vidrio de borosilicato dopado con cromo y otros materiales alcancen la máxima estabilidad mecánica y claridad óptica.

¿Listo para eliminar fallos estructurales y mejorar el rendimiento? ¡Contacte a KINTEK hoy mismo para discutir su solución de horno personalizada!

Guía Visual

Referencias

- Fathy Abdel-Wahab, Heba Abdelmaksoud. Investigation of oxygen defects in chromium-doped borosilicate glass co-doped with alkali metal (Na2O) and transition metal (ZnO) for photonic applications. DOI: 10.1007/s00339-024-08114-1

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son las consecuencias de una atmósfera de horno controlada de manera inadecuada? Evite defectos costosos y riesgos de seguridad

- ¿Por qué es necesaria una cámara de laboratorio con atmósfera controlada para la reducción láser de óxido de grafeno (rGO)?

- ¿Qué industrias se benefician de la versatilidad de los hornos de retorta? Desbloquee el control preciso de calor y atmósfera

- ¿Qué tipos de gases se utilizan comúnmente en los hornos de atmósfera y por qué? Optimice su proceso de tratamiento térmico

- ¿Por qué se utiliza un horno de aire con polvo de nitruro de boro para el cobre? Lograr un tratamiento térmico sin oxidación

- ¿Cómo beneficia el entorno protegido con nitrógeno a la carbonización de biomasa? Descubra los secretos de la pirólisis de alto rendimiento

- ¿Qué problemas surgen cuando los materiales metálicos ordinarios se calientan en un horno de aire? Evite la oxidación y la fragilización

- ¿Cuáles son las ventajas técnicas de utilizar un horno eléctrico y un crisol de grafito y arcilla para fundir aleaciones de Al-Si-Cu-Mg?