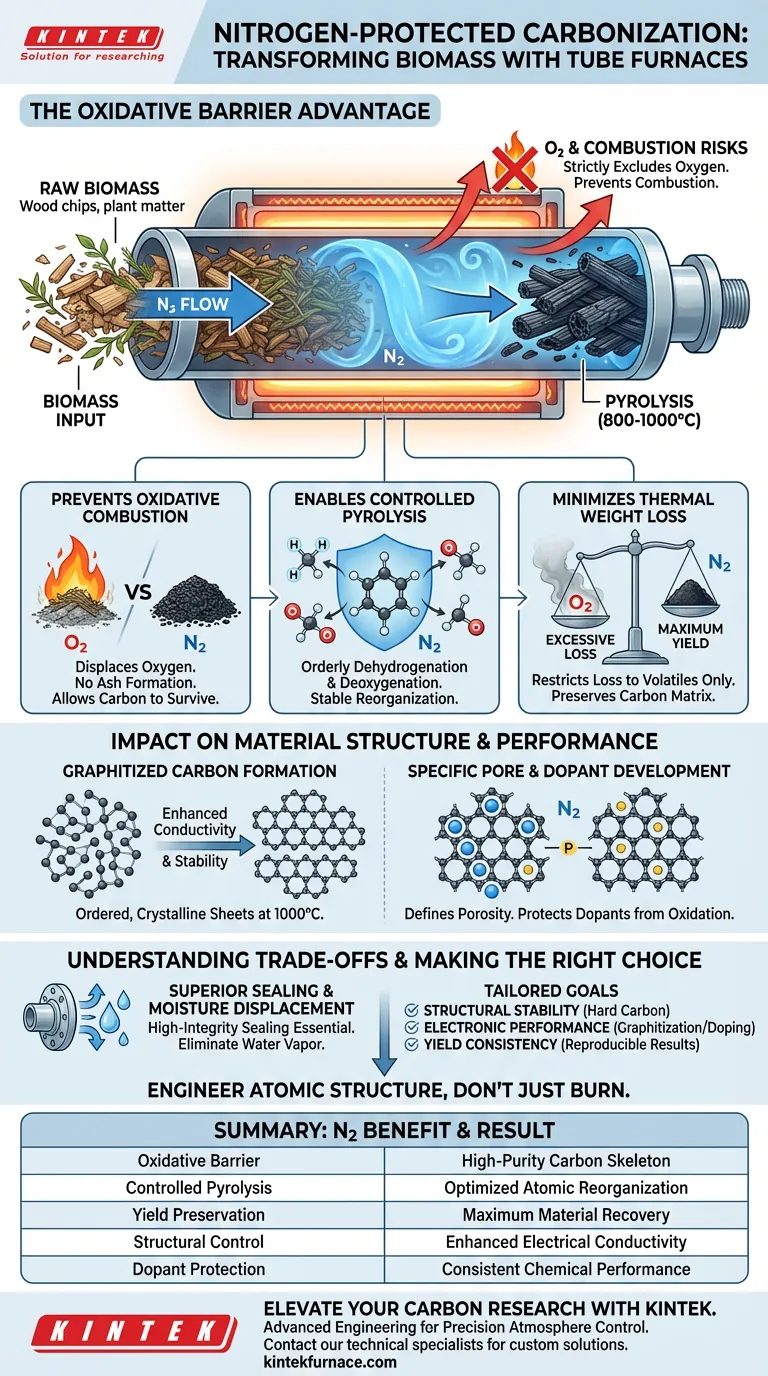

Un entorno protegido con nitrógeno actúa principalmente como una barrera oxidativa, excluyendo estrictamente el oxígeno de la cámara de reacción durante el procesamiento a alta temperatura. Al desplazar continuamente el oxígeno, el horno tubular asegura que la biomasa sufra pirólisis (descomposición térmica) en lugar de combustión (quemado), permitiendo que el material se convierta en carbono estable a temperaturas que oscilan entre 800 °C y 1000 °C.

Conclusión Clave La atmósfera de nitrógeno cambia el proceso químico de la quema destructiva a la reestructuración constructiva. Permite que la biomasa elimine componentes volátiles y reorganice su estructura atómica en carbono grafizado de alta calidad sin perder masa debido a reacciones oxidativas.

El Papel Crítico de las Atmósferas Inertes

Prevención de la Combustión Oxidativa

A temperaturas superiores a 800 °C, la biomasa es muy reactiva. Sin una atmósfera protectora, la presencia de oxígeno haría que el precursor de carbono se encendiera y se quemara, dejando solo cenizas. El flujo continuo de nitrógeno desplaza el oxígeno, creando las condiciones inertes necesarias para que los átomos de carbono sobrevivan al choque térmico.

Habilitación de la Pirólisis Controlada

La carbonización requiere la eliminación ordenada de elementos no carbonados como hidrógeno y oxígeno. El entorno de nitrógeno facilita esta "deshidrogenación y desoxigenación ordenada". Esto crea una atmósfera reductora o neutra estable donde el esqueleto de carbono puede reorganizarse sin la interferencia de oxidantes externos.

Minimización de la Pérdida de Peso Térmico

La oxidación incontrolada conduce a una pérdida de masa excesiva, lo que reduce el rendimiento final del material de carbono. Al limitar estrictamente la exposición al oxígeno, la atmósfera de nitrógeno asegura que la pérdida de peso se restrinja únicamente a la liberación de componentes volátiles. Esto preserva la integridad estructural de la matriz de carbono restante.

Impacto en la Estructura y el Rendimiento del Material

Formación de Carbono Grafizado

La referencia principal destaca que un entorno protegido con nitrógeno es esencial para producir materiales de carbono grafizado. La ausencia de oxígeno permite que los átomos de carbono se alineen en láminas cristalinas ordenadas (grafización) durante el calentamiento a 1000 °C, lo que mejora significativamente la conductividad eléctrica y la estabilidad química del material.

Desarrollo de Estructuras de Poros Específicas

Una atmósfera controlada es vital para definir la porosidad del producto final. Al evitar el colapso del marco de carbono debido a la oxidación, el horno permite la creación de estructuras de poros específicas. Estos poros son críticos para aplicaciones que requieren una gran área superficial, como en electrodos de baterías o sistemas de filtración.

Facilitación de Dopaje Preciso

Al introducir átomos extraños como el fósforo para mejorar el rendimiento, la atmósfera de nitrógeno protege tanto al carbono como al dopante. Evita que la "fuente de dopante" se oxide antes de que pueda integrarse en la red de carbono. Esto garantiza una alta consistencia y estabilidad en los materiales dopados resultantes.

Comprensión de las Compensaciones

La Necesidad de un Sellado Superior

Un flujo continuo de nitrógeno es ineficaz si el horno tubular carece de un sellado de alta integridad. Incluso fugas menores pueden introducir suficiente oxígeno ambiental para desencadenar "reacciones secundarias de oxidación indeseables", comprometiendo la pureza de la atmósfera inerte.

Desplazamiento de la Humedad

El nitrógeno no solo desplaza el oxígeno; también debe desplazar la humedad. La humedad residual puede actuar como un agente oxidante a altas temperaturas. El procesamiento efectivo a menudo requiere programas de calentamiento segmentados (por ejemplo, mantener a 100 °C) bajo flujo de nitrógeno para eliminar completamente el vapor de agua antes de alcanzar temperaturas más altas.

Tomando la Decisión Correcta para Su Objetivo

- Si su enfoque principal es la Estabilidad Estructural: Asegúrese de que su horno cree un entorno estrictamente inerte para prevenir la pérdida oxidativa, permitiendo la formación de carbono duro con un espaciado intercapa distinto.

- Si su enfoque principal es el Rendimiento Electrónico: Priorice un flujo de nitrógeno de alta pureza para facilitar la grafización y proteger los dopantes (como el fósforo) de la oxidación durante la curva de calentamiento.

- Si su enfoque principal es la Consistencia del Rendimiento: Utilice un horno con sellado y control de flujo precisos para minimizar la pérdida de peso térmico innecesaria y garantizar grados de carbonización reproducibles.

En última instancia, el entorno de nitrógeno es la variable de control fundamental que le permite diseñar la estructura atómica del carbono en lugar de simplemente quemar biomasa.

Tabla Resumen:

| Característica de Beneficio | Impacto en el Proceso de Carbonización | Ventaja del Material Resultante |

|---|---|---|

| Barrera Oxidativa | Desplaza el oxígeno para prevenir la combustión y la formación de cenizas | Esqueleto de carbono de alta pureza |

| Pirólisis Controlada | Permite la eliminación ordenada de hidrógeno y oxígeno | Reorganización atómica optimizada |

| Preservación del Rendimiento | Restringe la pérdida de masa solo a componentes volátiles | Recuperación y densidad máximas del material |

| Control Estructural | Facilita la grafización a 1000 °C | Conductividad eléctrica mejorada |

| Protección del Dopante | Previene la oxidación de aditivos (por ejemplo, Fósforo) | Rendimiento químico consistente |

Mejore su Investigación de Carbono con KINTEK

La precisión en el control de la atmósfera es la diferencia entre el carbono de alto rendimiento y las cenizas simples. En KINTEK, entendemos que su investigación de biomasa requiere una exclusión rigurosa del oxígeno y entornos térmicos estables.

¿Por qué asociarse con nosotros?

- Ingeniería Avanzada: Nuestros hornos tubulares, mufla y de vacío cuentan con sistemas de sellado de alta integridad para garantizar un entorno de nitrógeno perfectamente inerte.

- Soluciones Personalizables: Respaldados por I+D y fabricación expertos, ofrecemos sistemas CVD y hornos de alta temperatura adaptados a sus necesidades específicas de carbonización o dopaje de biomasa.

- Experiencia en la Industria: Proporcionamos las herramientas necesarias para el desarrollo preciso de la estructura de poros y la reproducción consistente del rendimiento.

¿Listo para optimizar sus resultados de pirólisis? Contacte a nuestros especialistas técnicos hoy mismo para encontrar el horno perfecto para los requisitos únicos de su laboratorio.

Guía Visual

Referencias

- Feng Yang, Wei Sun. A Portable Electrochemical Dopamine Detector Using a Fish Scale-Derived Graphitized Carbon-Modified Screen-Printed Carbon Electrode. DOI: 10.3390/molecules29030744

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Qué es un horno de crisol (retorta) y cuáles son sus características clave? Descubra el calentamiento de precisión para un procesamiento de materiales superior

- ¿Cómo se utilizan los hornos de atmósfera en la fabricación de semiconductores? Esencial para los procesos de recocido, difusión y CVD

- ¿Cuál es el rango de presión de un horno de caja de atmósfera bajo condiciones de vacío? Encuentre el nivel de vacío adecuado para su laboratorio

- ¿Cómo facilitan los hornos de alta temperatura la funcionalización de los materiales? Optimizar la síntesis de catalizadores de biodiesel

- ¿Por qué son críticos los mecanismos de sellado en los hornos de atmósfera? Garantizar la pureza, la seguridad y la eficiencia

- ¿Cuáles son las aplicaciones comunes de los hornos de atmósfera controlada por programa? Esencial para el procesamiento de materiales a alta temperatura

- ¿Cuáles son los principales campos de aplicación de los hornos de atmósfera? Esencial para metales, electrónica e I+D

- ¿Cuáles son los requisitos para aplicaciones de alta presión en un horno de caja de atmósfera? Guía esencial para sistemas seguros de recipientes a presión