En esencia, un horno de crisol (retorta) es un horno industrial de alta temperatura que se distingue por un componente crítico: una cámara interior sellada, conocida como crisol o retorta. Este recipiente hermético a los gases aísla el material que se está procesando de los elementos calefactores del horno y del aire exterior. Esta separación permite un control absoluto sobre las condiciones atmosféricas durante el ciclo de calentamiento, lo cual es esencial para la fabricación especializada y los tratamientos de materiales.

La característica definitoria de un horno de crisol no es solo su capacidad para alcanzar altas temperaturas, sino su cámara interior sellada. Este diseño separa fundamentalmente la carga de trabajo de la fuente de calor, permitiendo un control preciso de la atmósfera interna para prevenir la contaminación y lograr propiedades específicas del material.

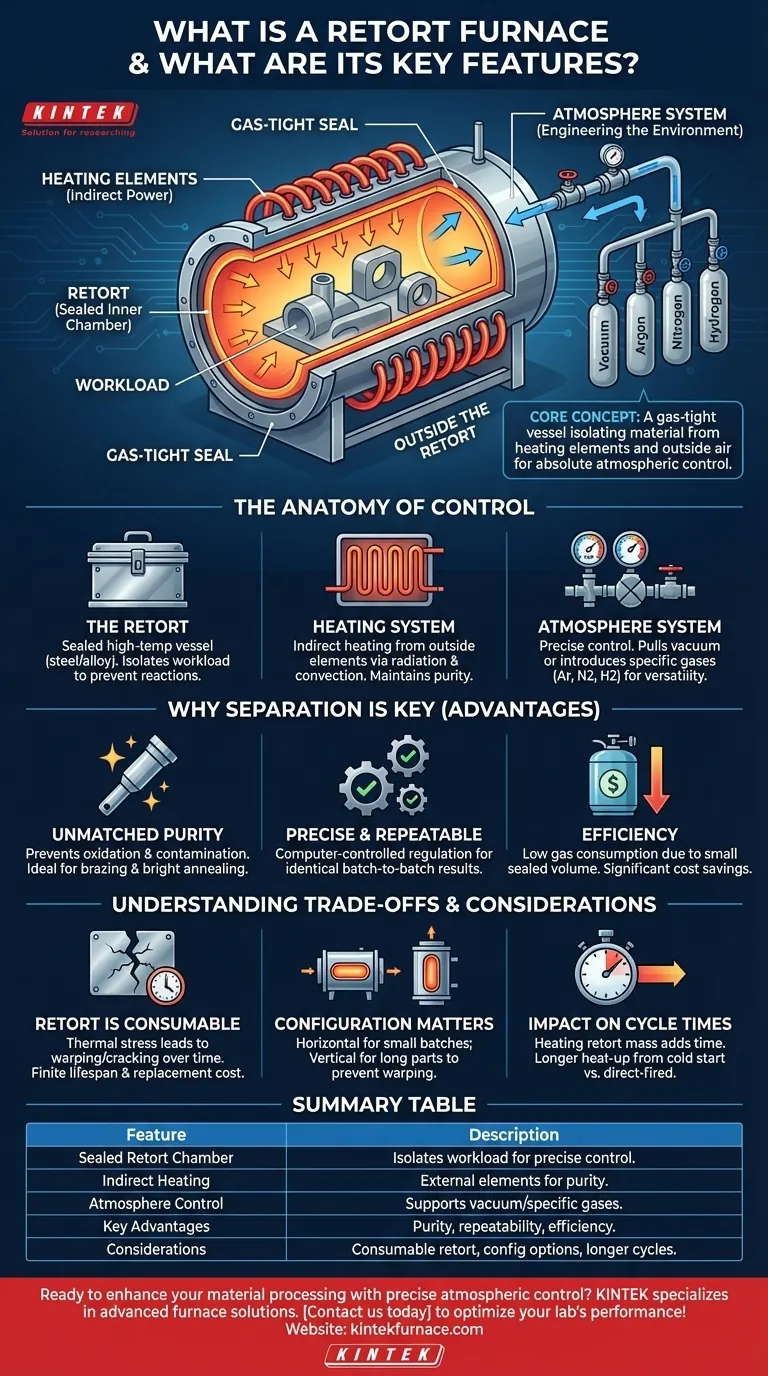

La Anatomía de un Horno de Crisol

Comprender un horno de crisol requiere ir más allá del calor y centrarse en sus componentes estructurales únicos que permiten el control del proceso.

El Crisol (Retorta): Una Cámara de Control

El corazón del horno es el crisol. Se trata de un recipiente cilíndrico o en forma de caja, generalmente hecho de acero resistente a altas temperaturas o una aleación de níquel.

Su único propósito es crear un ambiente perfectamente sellado para las piezas que se tratan. Al aislar la carga de trabajo, evita reacciones no deseadas con el oxígeno u otros gases.

El Sistema de Calentamiento: Potencia Indirecta

Los elementos calefactores, que pueden ser eléctricos o alimentados por gas, se encuentran fuera del crisol.

Calientan las paredes del crisol, que luego transfieren ese calor a la carga de trabajo interior a través de la radiación y la convección. Este método de calentamiento indirecto es fundamental para mantener la pureza de la atmósfera interna.

El Sistema de Atmósfera: Ingeniería del Entorno

Este sistema permite a los operarios manipular con precisión el entorno dentro del crisol.

Se puede utilizar para crear un vacío o para introducir y mantener gases protectores o reactivos específicos, como Argón, Nitrógeno o Hidrógeno. La capacidad de alterar estas condiciones durante un único ciclo de cocción hace que el horno sea increíblemente versátil.

Por Qué la Separación es la Ventaja Clave

La separación de la carga de trabajo de los elementos calefactores no es un detalle menor; es la principal propuesta de valor del horno, ya que ofrece beneficios tangibles en calidad y eficiencia.

Pureza y Calidad del Producto Inigualables

Al crear una atmósfera controlada, un horno de crisol previene eficazmente la oxidación y la contaminación de la superficie del material. Esto es fundamental para procesos como el soldadura fuerte (brazing), donde las superficies limpias son obligatorias, y para producir piezas brillantes e inmaculadas después del recocido.

Control de Procesos Preciso y Repetible

El entorno sellado permite una regulación exacta y controlada por ordenador tanto de la temperatura como de la composición del gas. Esto asegura que cada proceso sea altamente repetible, ofreciendo resultados idénticos de lote a lote.

Eficiencia en el Uso de la Atmósfera

Dado que el crisol es un volumen cerrado y relativamente pequeño, requiere muy poco gas de proceso para purgar la cámara y mantener la atmósfera deseada. Este bajo consumo de gas se traduce en importantes ahorros en costes operativos en comparación con los hornos que se purgan constantemente con gas.

Comprensión de las Compensaciones y Consideraciones

Aunque son potentes, los hornos de crisol tienen características operativas específicas que deben tenerse en cuenta en cualquier decisión.

El Crisol es un Componente Consumible

El crisol está sometido a una inmensa tensión térmica durante cada ciclo de calentamiento y enfriamiento. Con el tiempo, esta tensión provoca deformación y agrietamiento, haciendo que el crisol sea un artículo consumible con una vida útil limitada. Su eventual reemplazo representa un coste de mantenimiento significativo.

La Configuración Importa: Horizontal vs. Vertical

Los hornos de crisol están disponibles en orientaciones tanto horizontal como vertical. Los hornos horizontales son comunes para el procesamiento por lotes de muchas piezas pequeñas. Los hornos verticales se prefieren a menudo para piezas largas y delgadas que podrían deformarse bajo su propio peso si se soportan horizontalmente a altas temperaturas.

Impacto en los Tiempos de Ciclo

El crisol en sí tiene una masa térmica significativa que debe calentarse junto con la carga de trabajo. Aunque la transferencia de calor a las piezas puede ser muy eficiente dentro de la atmósfera sellada, el tiempo total para calentar el horno desde un arranque en frío puede ser más largo que el de un horno de llama directa sin crisol.

Tomar la Decisión Correcta para Su Aplicación

La selección de un horno requiere alinear las capacidades del equipo con su objetivo de proceso principal.

- Si su enfoque principal es la pureza del proceso y la prevención de la oxidación: Un horno de crisol es la elección definitiva, ya que su cámara sellada ofrece el mayor nivel de control atmosférico.

- Si su enfoque principal es el tratamiento térmico de alto volumen y bajo coste, donde alguna decoloración superficial es aceptable: Un horno sin crisol, de llama directa o de atmósfera abierta puede ser más rentable.

- Si su enfoque principal es la versatilidad para múltiples procesos (p. ej., soldadura fuerte, sinterización, recocido): La capacidad del horno de crisol para gestionar con precisión diferentes atmósferas lo convierte en una herramienta excepcionalmente flexible.

En última instancia, un horno de crisol es una inversión en control, que proporciona la pureza del proceso y la repetibilidad que exige la ciencia moderna de los materiales.

Tabla de Resumen:

| Característica | Descripción |

|---|---|

| Cámara de Crisol Sellada | Aísla la carga de trabajo de los elementos calefactores, permitiendo un control atmosférico preciso para prevenir la contaminación. |

| Calentamiento Indirecto | Los elementos calefactores fuera del crisol transfieren el calor por radiación y convección para lograr pureza. |

| Control de Atmósfera | Admite vacío o gases específicos (p. ej., Argón, Nitrógeno) para procesos versátiles como soldadura fuerte y recocido. |

| Ventajas Clave | Pureza inigualable, resultados repetibles, bajo consumo de gas y eficiencia en los tratamientos de materiales. |

| Consideraciones | El crisol es consumible, disponible en orientaciones horizontal/vertical, y puede tener tiempos de ciclo más largos. |

¿Listo para mejorar su procesamiento de materiales con un control atmosférico preciso? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de Muffle, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Con nuestra sólida I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas, garantizando pureza, repetibilidad y eficiencia de costes. Contáctenos hoy para analizar cómo nuestros hornos de crisol pueden optimizar el rendimiento de su laboratorio y ofrecer resultados superiores para aplicaciones como soldadura fuerte, sinterización y recocido.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de laboratorio con elevación inferior

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico