En resumen, los hornos de atmósfera se utilizan en la fabricación de semiconductores para calentar con precisión obleas de silicio en un entorno gaseoso estrictamente controlado. Este control es esencial para pasos críticos de fabricación como el recocido, la difusión, la oxidación y la deposición de películas delgadas, que en conjunto forman los circuitos integrados en un chip.

El propósito fundamental de un horno de atmósfera no es simplemente calentar la oblea, sino crear un entorno químico específico y ultrapuro. Esto evita reacciones no deseadas y contaminación, lo que permite a los ingenieros alterar intencionalmente las propiedades del material de la oblea con precisión a nivel atómico.

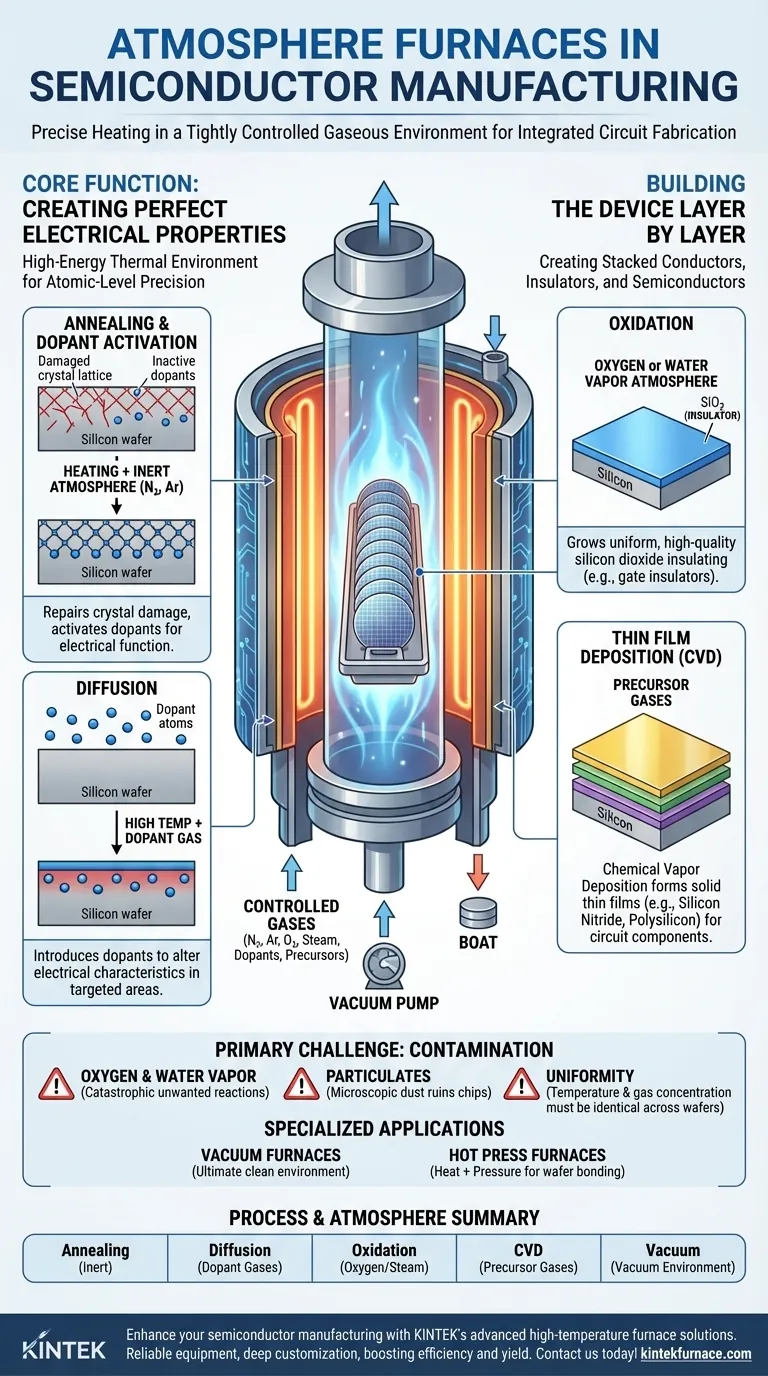

La Función Principal: Crear Propiedades Eléctricas Perfectas

La fabricación de semiconductores es un proceso de construcción y alteración metódica de capas en una oblea de silicio. Los hornos de atmósfera proporcionan el entorno térmico de alta energía necesario para impulsar estos cambios.

Recocido y Activación de Dopantes

Después de que los iones (dopantes) se implantan en el silicio para cambiar su conductividad eléctrica, la estructura cristalina de la oblea resulta dañada.

El recocido es un proceso de calentamiento que se realiza en una atmósfera inerte (como nitrógeno o argón) para reparar este daño en la red cristalina. También sirve para "activar" los dopantes, moviéndolos a las posiciones correctas dentro del cristal para que puedan funcionar eléctricamente.

Difusión

La difusión es otro método para introducir dopantes. Las obleas se colocan en un horno y se introduce un gas específico que contiene los átomos de dopante deseados.

A altas temperaturas, estos átomos se difunden desde el gas hacia la superficie de la oblea de silicio, cambiando sus características eléctricas en áreas específicas. El control del horno sobre la temperatura y la concentración del gas dicta el perfil final del dopante.

Construyendo el Dispositivo Capa por Capa

Los chips modernos consisten en millones o miles de millones de transistores construidos a partir de capas apiladas de materiales conductores, aislantes y semiconductores. Los hornos son críticos para crear estas capas.

Oxidación

Una de las capas más cruciales es el dióxido de silicio ($\text{SiO}_2$), un excelente aislante eléctrico.

En un horno de oxidación, las obleas se calientan en una atmósfera de oxígeno puro o vapor de agua. Esto provoca que una capa uniforme y de alta calidad de $\text{SiO}_2$ "crezca" sobre la superficie del silicio, formando los aislantes de compuerta esenciales para el funcionamiento del transistor.

Deposición de Películas Delgadas (CVD)

La Deposición Química de Vapor (CVD) es un proceso utilizado para depositar películas delgadas de varios materiales sobre la oblea.

Se introducen gases precursores en un horno CVD, donde reaccionan a altas temperaturas en la superficie de la oblea para formar una película sólida, como nitruro de silicio (un aislante) o polisilicio (un conductor). Así es como se construyen los "cables" y otros componentes del circuito.

Aplicaciones Especializadas de Hornos

Diferentes pasos de fabricación requieren diferentes tipos de control de atmósfera.

- Hornos de Vacío crean un ambiente casi totalmente libre de moléculas de gas. Esta es la atmósfera limpia definitiva, utilizada para procesos como la limpieza de superficies y tratamientos térmicos donde se debe evitar cualquier reacción con los gases ambientales.

- Hornos de Prensado en Caliente aplican tanto calor como presión mecánica. Se utilizan para tareas como la unión de obleas, donde dos obleas semiconductoras separadas se unen físicamente para crear estructuras 3D avanzadas.

Comprender el Desafío Principal: La Contaminación

La precisión extrema requerida en la fabricación de semiconductores significa que cualquier desviación del entorno previsto es una fuente potencial de fallo. Este es el desafío central que están diseñados para resolver los hornos de atmósfera.

El Enemigo: Oxígeno y Vapor de Agua

Para cualquier proceso que no esté destinado a ser oxidación, la presencia de incluso trazas de oxígeno o vapor de agua es catastrófica. La oxidación no deseada puede crear capas aislantes no intencionadas, alterar las propiedades del material y provocar fallos en el dispositivo. Una atmósfera inerte o de vacío es la única solución.

El Riesgo de Partículas

Los hornos también deben estar impecablemente limpios. Una sola partícula de polvo microscópica que caiga sobre una oblea antes o durante un proceso térmico puede bloquear un paso de deposición o grabado, creando un defecto que arruina todo el chip.

La Demanda de Uniformidad

La temperatura en una oblea de 300 mm (y de oblea a oblea) debe ser increíblemente uniforme. Cualquier variación de temperatura puede hacer que las capas crezcan con diferentes espesores o que los dopantes se difundan de manera desigual, lo que resulta en un rendimiento inconsistente en los chips de la oblea.

Adaptar el Horno al Paso de Fabricación

La elección de la tecnología de horno adecuada está dictada enteramente por el paso de proceso específico que se está realizando.

- Si su enfoque principal es depositar películas delgadas complejas: Utilizará un horno CVD, optimizado para el flujo de gas preciso y las reacciones químicas en la superficie de la oblea.

- Si su enfoque principal es activar dopantes o reparar daños cristalinos: Un horno de recocido que proporciona una atmósfera de gas inerte (no reactiva) es la herramienta correcta.

- Si su enfoque principal es hacer crecer una capa aislante de alta calidad: Un horno de oxidación está diseñado específicamente para introducir un entorno controlado de oxígeno o vapor.

- Si su enfoque principal es garantizar una pureza absoluta para el tratamiento térmico: Un horno de vacío es esencial para eliminar virtualmente todas las moléculas de gas reactivas.

En última instancia, el control preciso que ofrecen los hornos de atmósfera es lo que transforma una simple oblea de silicio en la base compleja de toda la electrónica moderna.

Tabla Resumen:

| Proceso | Propósito | Atmósfera Utilizada |

|---|---|---|

| Recocido | Reparar daños cristalinos, activar dopantes | Inerte (ej. nitrógeno, argón) |

| Difusión | Introducir dopantes en el silicio | Gases dopantes específicos |

| Oxidación | Crecer capas aislantes de dióxido de silicio | Oxígeno o vapor de agua |

| CVD | Depositar películas delgadas (ej. nitruro de silicio) | Gases precursores para reacciones |

| Procesamiento al Vacío | Garantizar la pureza, prevenir la contaminación | Entorno de vacío |

¡Mejore su fabricación de semiconductores con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios equipos fiables como hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, aumentando la eficiencia y el rendimiento. Contáctenos hoy para discutir cómo podemos apoyar sus procesos críticos.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas