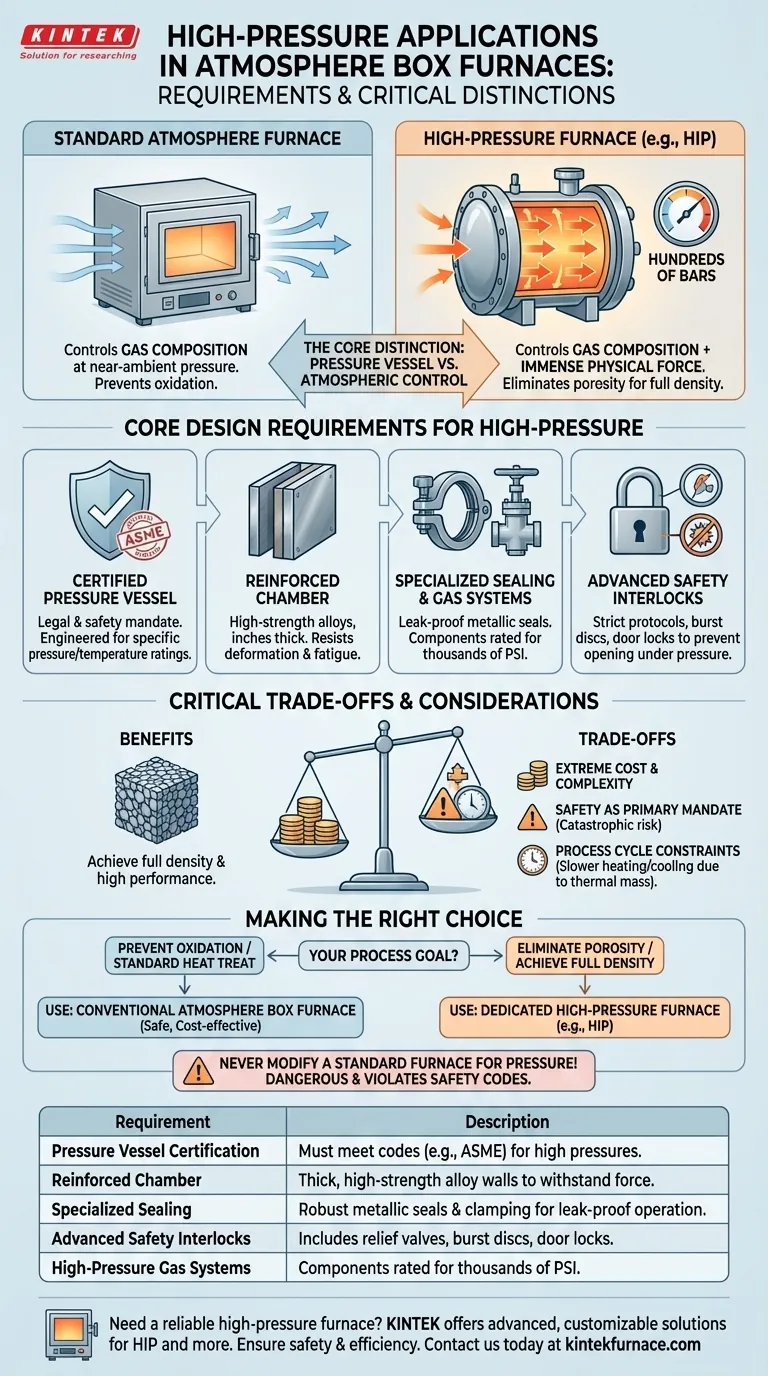

Para aplicaciones de alta presión, un horno de caja de atmósfera estándar es fundamentalmente inadecuado. En su lugar, se requiere un sistema altamente especializado diseñado desde cero para funcionar como un recipiente a presión, capaz de contener de forma segura presiones de hasta varios cientos de bares. Estos sistemas cuentan con cámaras reforzadas y certificadas, y estrictos protocolos de seguridad para gestionar los importantes riesgos operativos.

La distinción principal es que un horno de atmósfera estándar controla la composición del gas a una presión cercana a la ambiental, mientras que un horno de alta presión está diseñado para controlar tanto la composición del gas como una inmensa fuerza física. Esto lo convierte en una clase de equipo completamente diferente, regida por estrictos códigos de seguridad para recipientes a presión.

Del control atmosférico a la contención de presión

Para comprender los requisitos del trabajo a alta presión, es esencial distinguirlo primero de la función de un horno de atmósfera estándar.

¿Qué define a un horno de atmósfera estándar?

Un horno de caja de atmósfera convencional está diseñado para controlar el ambiente químico alrededor de una pieza durante el calentamiento.

Su propósito principal es prevenir la oxidación u otras reacciones no deseadas desplazando el aire ambiente. Esto se logra introduciendo gases inertes como nitrógeno y argón, o gases reductores como hidrógeno.

Estos hornos suelen operar a una ligera presión positiva, solo lo suficiente para asegurar que el gas de proceso salga y el aire no se filtre. No están diseñados para contener una fuerza significativa.

El requisito de alta presión: un cambio de paradigma

Las aplicaciones de alta presión, como el Prensado Isostático en Caliente (HIP) o la sinterización a alta presión, utilizan la presión como herramienta de procesamiento principal.

El objetivo es aplicar una presión uniforme e isostática a un componente a temperaturas elevadas. Esta fuerza cierra físicamente los huecos y la porosidad internos, permitiendo la creación de materiales totalmente densos y de alto rendimiento que son imposibles de lograr de otra manera.

Este cambio de simplemente controlar el tipo de gas a usar gas para ejercer una inmensa fuerza, cambia cada aspecto del diseño del horno.

Requisitos de diseño principales para hornos de alta presión

Un horno capaz de manejar procesos de alta presión se basa en principios de ingeniería mecánica y seguridad, no solo en control térmico y atmosférico.

El recipiente a presión como base

Toda la cámara calentada debe estar contenida dentro o funcionar como un recipiente a presión certificado.

Esto no es una sugerencia, sino un mandato legal y de seguridad en la mayoría de las jurisdicciones (por ejemplo, siguiendo el Código de Calderas y Recipientes a Presión de ASME). El recipiente está diseñado con una clasificación específica de presión y temperatura que no puede excederse.

Cámara reforzada e integridad estructural

El término "cámara reforzada" se refiere a paredes hechas de aleaciones de acero de alta resistencia, a menudo de muchos centímetros de espesor, diseñadas para resistir la deformación y la fatiga bajo presión y temperatura cíclicas.

El diseño, la soldadura y la selección de materiales se controlan e inspeccionan rigurosamente para evitar fallos catastróficos.

Sistemas de sellado y gas especializados

Una simple puerta con una junta blanda es inadecuada. Los hornos de alta presión utilizan sellos robustos, a menudo metálicos, y mecanismos de sujeción complejos para asegurar un cierre hermético.

Además, todo el sistema de suministro de gas, incluidas válvulas, tuberías y reguladores, debe estar clasificado para la presión objetivo, que puede ser de miles de PSI (cientos de bares).

Enclavamientos de seguridad avanzados

Estos hornos están equipados con estrictos protocolos de seguridad y enclavamientos no negociables. Esto incluye válvulas de alivio de presión y discos de ruptura para evitar la sobrepresurización, y sistemas que hacen físicamente imposible abrir la puerta del horno mientras la cámara está presurizada.

Comprender las compensaciones críticas

Pasar a un sistema de alta presión implica importantes compensaciones que deben sopesarse frente a los beneficios del proceso.

Costo y complejidad extremos

Un horno de alta presión es un orden de magnitud más caro que un horno de atmósfera estándar de tamaño similar debido a los materiales especializados, la ingeniería y las certificaciones de seguridad requeridas. Su operación y mantenimiento exigen un mayor nivel de experiencia técnica.

La seguridad como mandato principal

La energía almacenada en un sistema grande, de alta presión y alta temperatura es inmensa. Un fallo sería catastrófico. En consecuencia, las operaciones se rigen por rigurosos procedimientos de seguridad, capacitación de operadores y programas obligatorios de inspección y recertificación.

Restricciones del ciclo de proceso

Las paredes gruesas del recipiente a presión crean una masa térmica significativa. Esto puede limitar las tasas de calentamiento y enfriamiento alcanzables en comparación con un horno estándar de paredes delgadas, lo que podría extender los tiempos del ciclo de proceso.

Tomar la decisión correcta para su proceso

Sus objetivos de proceso dictan directamente el tipo de equipo que necesita. No hay cruce entre las capacidades de un horno estándar y uno de alta presión.

- Si su enfoque principal es prevenir la oxidación o realizar tratamientos térmicos estándar: Un horno de caja de atmósfera convencional es la herramienta correcta, segura y rentable.

- Si su enfoque principal es eliminar la porosidad interna del material o lograr la densidad total: Debe utilizar un sistema de horno de alta presión dedicado, como una prensa isostática en caliente.

- Si está considerando modificar un horno estándar para presión: No lo haga. No es factible, es excepcionalmente peligroso y viola las regulaciones de seguridad.

Comprender esta distinción fundamental entre control atmosférico y contención de presión es clave para seleccionar un sistema de procesamiento térmico seguro, eficaz y apropiado.

Tabla resumen:

| Requisito | Descripción |

|---|---|

| Certificación del Recipiente a Presión | Debe cumplir con los códigos ASME o similares para una operación segura a altas presiones (hasta cientos de bares). |

| Cámara Reforzada | Construida con aleaciones de acero de alta resistencia y paredes gruesas para soportar la deformación y la fatiga. |

| Sellado Especializado | Utiliza sellos metálicos robustos y mecanismos de sujeción para garantizar un funcionamiento sin fugas. |

| Enclavamientos de Seguridad Avanzados | Incluye válvulas de alivio de presión, discos de ruptura y cierres de puerta para prevenir accidentes. |

| Sistemas de Gas de Alta Presión | Componentes clasificados para miles de PSI para manejar el control de la composición y fuerza del gas. |

¿Necesita un horno de alta presión fiable para su laboratorio? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas como nuestros hornos de mufla, tubulares, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos precisamente sus requisitos experimentales únicos para aplicaciones de alta presión, como el prensado isostático en caliente. Contáctenos hoy para discutir cómo nuestros sistemas de hornos personalizados pueden mejorar la seguridad y eficiencia de su procesamiento de materiales.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados