En un horno de atmósfera, el mecanismo de sellado no es una característica secundaria: es el componente central que hace posible todo el proceso. Estos mecanismos, generalmente juntas y sellos de alta temperatura, son críticos porque crean una barrera hermética que aísla el ambiente interno. Esto evita que el aire ambiente reactivo contamine el proceso, asegura que la atmósfera controlada se mantenga de manera eficiente y garantiza la repetibilidad y seguridad del proceso.

La integridad de cualquier proceso de tratamiento térmico es directamente proporcional a la integridad del sello del horno. Es la barrera más crítica que separa una atmósfera interna diseñada con precisión del mundo exterior, reactivo e impredecible.

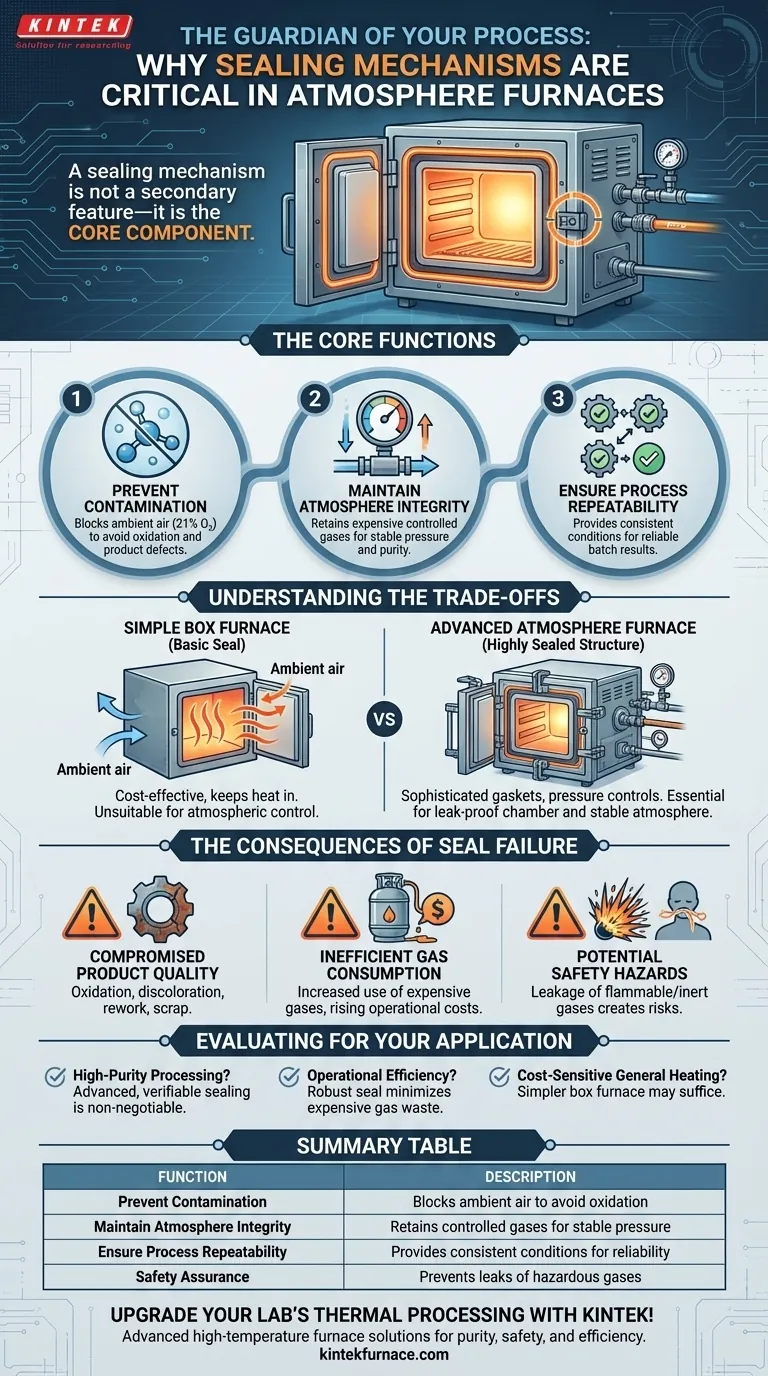

Las Funciones Centrales de un Sello de Horno

Un mecanismo de sellado realiza dos trabajos fundamentales simultáneamente: mantiene fuera el aire malo y dentro el gas bueno. La calidad del sello dicta directamente la calidad del producto final.

Prevención de la Contaminación Atmosférica

El propósito principal de un horno de atmósfera es calentar piezas en un entorno específico y no reactivo. El aire ambiente, con su ~21% de oxígeno y humedad variable, es un contaminante potente.

Un sello eficaz evita que este aire exterior entre en la cámara del horno. Incluso una fuga menor puede introducir oxígeno, lo que provoca oxidación, decoloración y el incumplimiento de las especificaciones del material, especialmente en procesos sensibles que involucran materiales como metales fundidos.

Mantenimiento de la Integridad Atmosférica

Estos hornos funcionan llenando la cámara con un gas específico, como nitrógeno, argón o hidrógeno. Esta atmósfera controlada debe mantenerse a una presión y pureza constantes.

Un sello robusto asegura que este costoso gas no se pierda hacia el ambiente exterior. Mantiene la presión positiva requerida para mantener estable la atmósfera, previniendo ineficiencias y asegurando que las reacciones químicas —o la ausencia de ellas— se lleven a cabo exactamente como se diseñaron.

Garantía de Repetibilidad del Proceso

Para aplicaciones industriales, la coherencia es clave. Un producto tratado hoy debe tener las mismas propiedades que uno tratado el próximo mes.

Dado que el sello garantiza un entorno interno estable y predecible, es la base de un proceso repetible. Sin un sello perfecto, las condiciones atmosféricas fluctuarían, lo que llevaría a resultados inconsistentes e poco fiables de un lote a otro.

Comprendiendo las Compensaciones: Complejidad y Costo del Sello

La necesidad de control atmosférico es la distinción principal entre un horno simple y un verdadero horno de atmósfera, una diferencia que se refleja directamente en la complejidad y el costo de sus diseños de sellado.

El Horno de Caja Estándar

Un horno de caja simple, utilizado para calentamiento general en aire ambiente, tiene un diseño de sellado básico en su puerta. Su objetivo es simplemente retener el calor, no controlar la atmósfera.

Este diseño es rentable y simple de fabricar y mantener. Sin embargo, es completamente inadecuado para cualquier proceso que requiera protección contra la oxidación.

El Horno de Atmósfera Avanzado

Un horno de atmósfera requiere una estructura altamente sellada. Esto implica abrazaderas de puerta sofisticadas, juntas de alta temperatura (como silicona o grafito) y sistemas integrados de entrada y salida de gas con controles de presión.

Esta complejidad no es opcional; es esencial para crear una cámara a prueba de fugas capaz de mantener una atmósfera estable y de alta pureza. Esto da como resultado un proceso de fabricación más complejo y una mayor inversión inicial.

Las Consecuencias del Fallo del Sello

Un sello comprometido no es un problema menor; representa un fallo fundamental de la función principal del horno y conlleva consecuencias significativas.

Calidad del Producto Comprometida

El resultado más inmediato de un mal sello es el fallo del producto. Las piezas pueden salir oxidadas, descoloridas o con propiedades mecánicas alteradas. Esto conduce a reprocesos costosos, chatarra y, en última instancia, a la insatisfacción del cliente.

Consumo Ineficiente de Gas

Si el horno está filtrando constantemente la atmósfera controlada, el sistema debe inyectar más gas para mantener la presión requerida. Esto aumenta drásticamente el consumo de gases costosos como el argón o el hidrógeno, lo que provoca un aumento significativo en los costos operativos.

Posibles Riesgos de Seguridad

El fallo del sello también puede crear graves riesgos de seguridad. La fuga de gases de proceso inflamables, como el hidrógeno, puede crear un riesgo de explosión en el área de trabajo circundante. De manera similar, la fuga de gases inertes como el nitrógeno puede desplazar el oxígeno, creando un riesgo de asfixia para el personal.

Evaluación del Sellado para Su Aplicación

Elegir el horno adecuado significa hacer coincidir la integridad del sellado con los requisitos de su proceso. El sello no es una característica en la que se pueda comprometer; es una inversión en calidad, eficiencia y seguridad.

- Si su enfoque principal es el procesamiento de alta pureza (p. ej., soldadura fuerte, recocido brillante): Un horno con un mecanismo de sellado avanzado y verificable es innegociable para prevenir defectos en el producto.

- Si su enfoque principal es la eficiencia operativa: Invierta en un horno con un sello robusto y bien diseñado para minimizar el desperdicio de gas costoso y reducir los costos operativos a largo plazo.

- Si su enfoque principal es el calentamiento general sensible al costo sin control atmosférico: Un horno de caja más simple con un sello de puerta básico será suficiente y más económico para sus necesidades.

En última instancia, el sello es el guardián de su proceso, determinando directamente la calidad, seguridad y eficiencia de sus operaciones térmicas.

Tabla de Resumen:

| Función | Descripción |

|---|---|

| Prevenir la Contaminación | Bloquea el aire ambiente para evitar la oxidación y los defectos del producto |

| Mantener la Integridad Atmosférica | Retiene gases controlados para una presión y pureza estables |

| Garantizar la Repetibilidad del Proceso | Proporciona condiciones consistentes para resultados de lote fiables |

| Garantía de Seguridad | Evita fugas de gases peligrosos para mitigar riesgos de explosión y asfixia |

¡Mejore el procesamiento térmico de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excelente I+D y fabricación interna, ofrecemos hornos de muffle, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD, todos con una gran capacidad de personalización profunda para satisfacer sus necesidades experimentales únicas. Asegure la pureza, la seguridad y la eficiencia en sus procesos: ¡contáctenos hoy para una solución a medida!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico