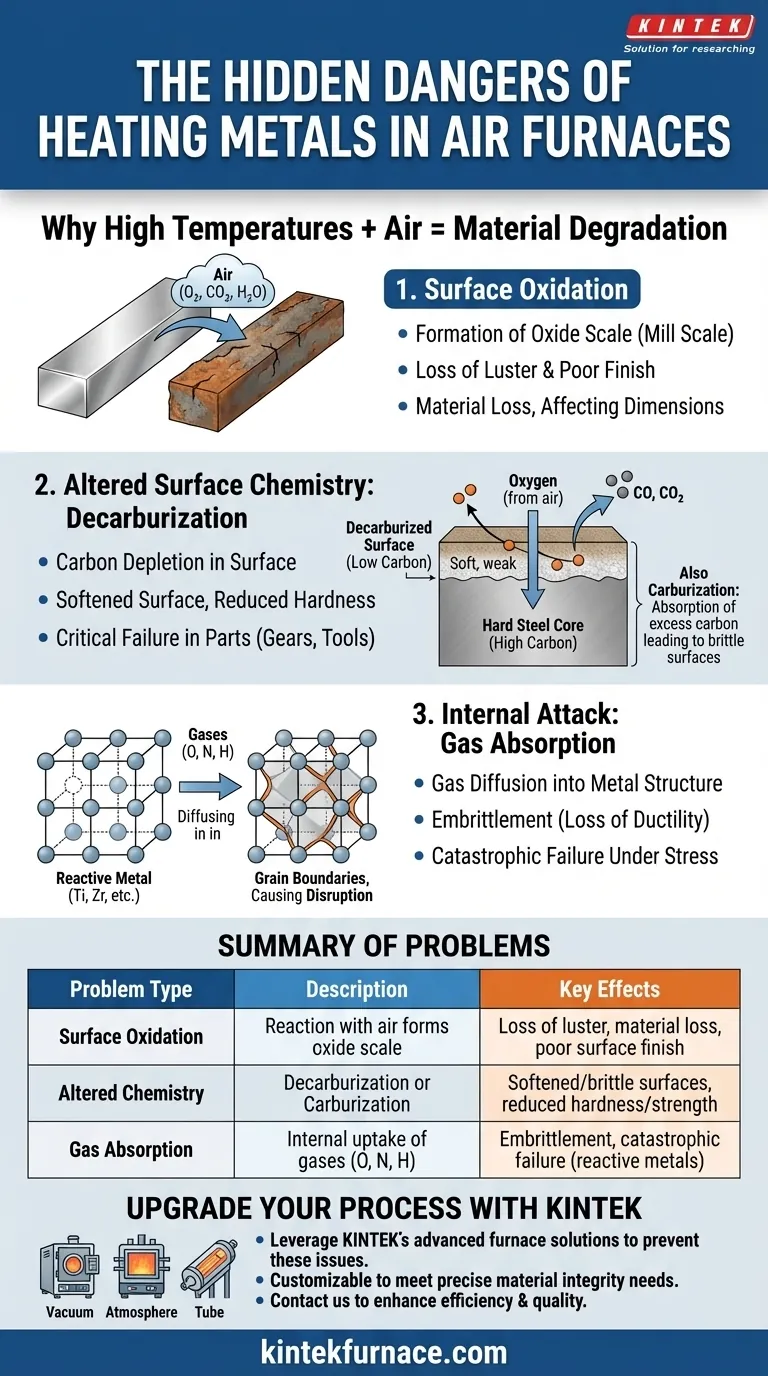

En resumen, calentar materiales metálicos ordinarios en un horno de aire introduce tres problemas principales: oxidación superficial, cambios en la química superficial como la descarburación y la absorción de gases nocivos. Estas reacciones incontroladas degradan el acabado superficial del metal, alteran sus propiedades mecánicas y pueden comprometer la integridad del componente final.

El problema central es que a altas temperaturas, el aire aparentemente inofensivo de un horno se transforma en un ambiente químicamente agresivo. Este ambiente ataca el metal, despojándolo de sus características deseadas y reemplazándolas con defectos que pueden variar desde cosméticos hasta estructuralmente críticos.

El problema principal: oxidación superficial

Cuando un metal se calienta, sus átomos se vuelven más energéticos y reactivos. El oxígeno, el dióxido de carbono y el vapor de agua presentes en el aire reaccionan fácilmente con la superficie del metal.

Cómo ocurre la oxidación

Esta reacción química forma una capa de óxido metálico en la superficie de la pieza. Esta capa, a menudo llamada capa de óxido o cascarilla de laminación, es fundamentalmente diferente del metal base.

La consecuencia inmediata: capa de óxido

El resultado más visible es la pérdida del brillo del metal, reemplazado por un revestimiento opaco, a menudo escamoso o rugoso. Esta capa arruina el acabado superficial y puede interferir con procesos posteriores como la pintura, el revestimiento o la soldadura.

El costo oculto: pérdida de material e imprecisión

La capa de óxido no es solo un revestimiento; es material base consumido. Este proceso conduce a una pérdida de metal, lo que puede ser un problema importante para los componentes que requieren tolerancias dimensionales precisas.

La amenaza secundaria: química superficial alterada

Los gases en el aire no solo reaccionan con el metal en sí; también reaccionan con elementos de aleación clave dentro del metal, más notablemente el carbono en el acero.

Descarburación: la pérdida de dureza

El oxígeno en la atmósfera del horno puede reaccionar con el carbono cerca de la superficie de una pieza de acero, formando monóxido de carbono o dióxido de carbono gaseoso. Este proceso, llamado descarburación, agota el contenido de carbono en la capa superficial.

Dado que el carbono es el elemento principal responsable de la dureza del acero, una superficie descarburada se vuelve blanda, perdiendo su resistencia y dureza al desgaste. Esto es un fallo crítico para piezas como engranajes, cojinetes o herramientas.

Carburación: una adición no deseada

Por el contrario, si la atmósfera del horno está contaminada con gases ricos en carbono como monóxido de carbono o metano, puede ocurrir el efecto contrario. La superficie del metal puede absorber un exceso de carbono, un proceso llamado carburación, lo que lleva a una capa superficial frágil e impredecible.

El ataque interno: absorción de gases

Para ciertos metales químicamente activos, el problema va más allá de la superficie. A altas temperaturas, estos metales pueden absorber gases directamente en su estructura interna.

Para metales químicamente activos

Metales como el titanio, el circonio y ciertas aleaciones especiales son muy susceptibles a este problema. Tienen una fuerte afinidad por gases como el oxígeno, el nitrógeno y el hidrógeno.

Cómo los gases se difunden hacia adentro

Estos átomos de gas no solo permanecen en la superficie. Se difunden en el metal, a menudo asentándose a lo largo de los límites de grano de su estructura cristalina.

El resultado: fragilización y fallo

La presencia de estos átomos de gas intersticiales altera gravemente la estructura interna del metal, causando una dramática pérdida de ductilidad. Esto se conoce como fragilización, y puede conducir a un fallo prematuro y catastrófico del componente bajo tensión.

Tomar la decisión correcta para su proceso

Comprender estos riesgos es crucial para seleccionar el método de calentamiento apropiado. La elección depende completamente del material y del resultado previsto del tratamiento térmico.

- Si su enfoque principal es el trabajo en caliente simple (por ejemplo, forjado): Puede aceptar cierta oxidación y descarburación, ya que esta capa superficial dañada a menudo se elimina mediante mecanizado en pasos posteriores.

- Si su enfoque principal es el tratamiento térmico final (por ejemplo, endurecimiento del acero): Un horno de aire a menudo no es adecuado, ya que la descarburación socavará la dureza superficial y la resistencia al desgaste requeridas del componente.

- Si trabaja con metales reactivos (por ejemplo, titanio): El uso de un horno de aire no es una opción. Debe usar un horno de vacío o de gas inerte para evitar la fragilización catastrófica causada por la absorción de gases.

En última instancia, controlar la atmósfera del horno es tan crítico como controlar la temperatura cuando su objetivo es lograr propiedades de material específicas y confiables.

Tabla resumen:

| Tipo de problema | Descripción | Efectos clave |

|---|---|---|

| Oxidación superficial | Formación de cascarilla de óxido por reacción con el aire | Pérdida de brillo, pérdida de material, mal acabado superficial |

| Química superficial alterada | Descarburación o carburación por reacciones con gases | Superficies ablandadas o frágiles, reducción de la dureza y resistencia |

| Absorción de gases | Captación interna de gases como oxígeno y nitrógeno | Fragilización, fallo catastrófico en metales reactivos |

¡Mejore su proceso de tratamiento térmico con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Mufla, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para prevenir la oxidación, la descarburación y la fragilización, satisfaciendo sus necesidades experimentales únicas. Contáctenos hoy para mejorar la integridad y eficiencia de sus materiales!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico