La combinación de un horno eléctrico industrial de control de precisión y un crisol de grafito y arcilla ofrece una regulación térmica y un control de la contaminación superiores. Para las aleaciones de Al-Si-Cu-Mg, esta configuración destaca técnicamente al establecer un entorno de calentamiento uniforme que garantiza la fusión completa de todos los componentes de la aleación, al tiempo que minimiza drásticamente la absorción de hidrógeno y las impurezas químicas.

Conclusión Clave Lograr fundiciones de aleaciones de aluminio de alta calidad requiere aislar la fusión de dos enemigos principales: el calor inconsistente y la reactividad química. Al combinar la energía limpia del calentamiento eléctrico con la inercia química del grafito y la arcilla, se crea un entorno estable que preserva la pureza y las propiedades mecánicas de la aleación.

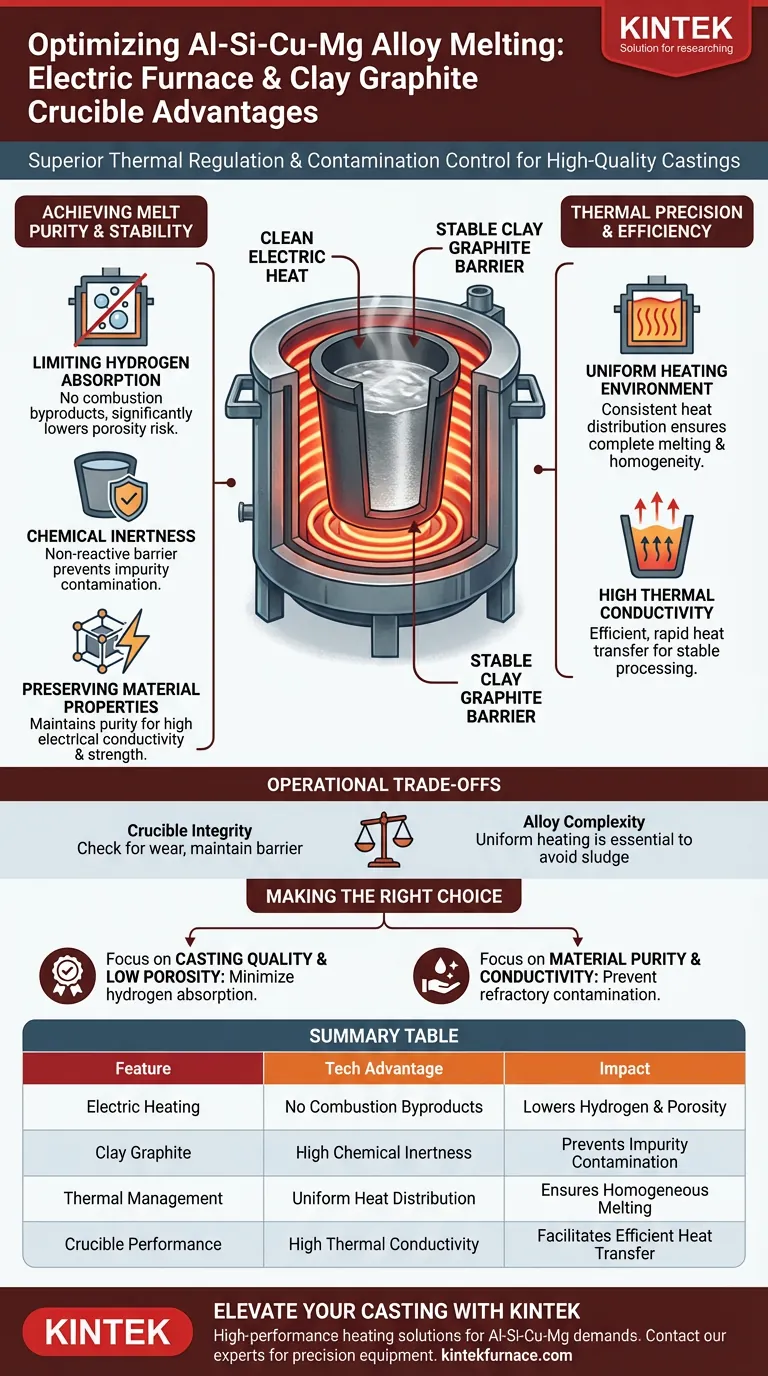

Lograr Pureza y Estabilidad de la Fusión

Limitar la Absorción de Hidrógeno

Una de las ventajas técnicas más críticas de usar un horno eléctrico es la reducción de la absorción de gas.

A diferencia de los hornos de combustible, los hornos eléctricos no generan subproductos de la combustión. Esto reduce significativamente el riesgo de absorción de hidrógeno en la fusión, que es una causa común de porosidad y defectos en las aleaciones de aluminio solidificadas.

Inercia Química

El crisol de grafito y arcilla actúa como una barrera no reactiva entre la fuente de calor y el metal.

Debido a su alta estabilidad química, el crisol contiene eficazmente el aluminio fundido sin reaccionar con él. Esto evita la introducción de impurezas extrañas que a menudo resultan de la degradación del crisol en materiales refractarios menos estables.

Preservar las Propiedades del Material

Al prevenir reacciones químicas y contaminación por impurezas, esta configuración protege las propiedades intrínsecas de la aleación Al-Si-Cu-Mg.

Mantener una fusión pura es esencial para garantizar que el material final cumpla con sus especificaciones de rendimiento, como la conductividad eléctrica y la resistencia mecánica.

Precisión y Eficiencia Térmica

Entorno de Calentamiento Uniforme

Las aleaciones de Al-Si-Cu-Mg contienen múltiples elementos con diferentes puntos de fusión, lo que requiere una gestión térmica precisa.

El horno eléctrico proporciona una distribución de calor constante y controlada. Esto asegura la fusión completa de todos los componentes de la aleación, previniendo la segregación y garantizando una estructura líquida homogénea.

Alta Conductividad Térmica

Los crisoles de grafito y arcilla se seleccionan no solo por protección, sino por rendimiento.

Poseen alta conductividad térmica, lo que permite una transferencia de calor eficiente desde las bobinas del horno a la fusión. Esto facilita un calentamiento rápido y uniforme, al tiempo que mantiene la alta estabilidad térmica requerida a temperaturas de fusión (típicamente alrededor de 750 °C).

Comprender las Compensaciones Operativas

La Necesidad de Precisión

Si bien esta configuración ofrece la máxima calidad, depende en gran medida de la integridad del equipo.

Los beneficios de la inercia química solo se mantienen mientras la superficie del crisol permanezca intacta. Los operadores deben monitorear el crisol en busca de desgaste, ya que cualquier degradación puede comprometer la barrera y provocar la contaminación que el sistema está diseñado para evitar.

Complejidad de la Gestión de Aleaciones

El calentamiento uniforme proporcionado por esta configuración es un requisito, no solo un lujo, para aleaciones complejas como Al-Si-Cu-Mg.

No lograr esta uniformidad conduce a una fusión incompleta o a la formación de "lodos". Por lo tanto, la ventaja técnica aquí es también una estricta limitación operativa: esta combinación específica de equipos es a menudo necesaria para evitar las dificultades de procesamiento inherentes a las aleaciones complejas de múltiples componentes.

Tomar la Decisión Correcta para su Objetivo

Al seleccionar equipos de fusión para aleaciones de aluminio, alinee su elección con sus requisitos de calidad.

- Si su enfoque principal es la Calidad de Fundición y Baja Porosidad: Priorice esta configuración de horno eléctrico y crisol de grafito para minimizar la absorción de hidrógeno y los defectos relacionados con el gas.

- Si su enfoque principal es la Pureza del Material y la Conductividad: Confíe en la inercia química del crisol de grafito y arcilla para prevenir la contaminación refractaria que degrada el rendimiento eléctrico.

En última instancia, esta combinación específica de equipos transforma el proceso de fusión de un riesgo con muchas variables a una base controlada y de alta pureza para una producción de aleaciones superior.

Tabla Resumen:

| Característica | Ventaja Técnica | Impacto en la Aleación Al-Si-Cu-Mg |

|---|---|---|

| Calentamiento Eléctrico | Sin subproductos de combustión | Reduce drásticamente la absorción de hidrógeno y la porosidad |

| Material de Grafito y Arcilla | Alta inercia química | Previene la contaminación por impurezas y preserva la conductividad |

| Gestión Térmica | Distribución uniforme del calor | Asegura la fusión homogénea de componentes de múltiples elementos |

| Rendimiento del Crisol | Alta conductividad térmica | Facilita una transferencia de calor rápida, eficiente y estable |

Mejore la Precisión de Fundición de su Aleación con KINTEK

No permita que la porosidad por gas o las impurezas químicas comprometan el rendimiento de su material. KINTEK proporciona soluciones de calentamiento de alto rendimiento diseñadas para las rigurosas demandas de la producción de aleaciones de Al-Si-Cu-Mg.

Respaldado por I+D y fabricación expertos, KINTEK ofrece hornos de mufla, tubulares, rotatorios, de vacío, sistemas CVD y otros hornos de alta temperatura de laboratorio, todos personalizables para sus necesidades únicas de investigación o producción. Nuestro equipo de precisión garantiza la estabilidad térmica y la pureza de la fusión requeridas para obtener propiedades mecánicas y eléctricas superiores.

¿Listo para optimizar su proceso de fusión? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar la configuración perfecta de horno y crisol para su aplicación de laboratorio o industrial.

Guía Visual

Referencias

- Influence of Geometrical Design on Defect Formation of Commercial Al-Si-Cu-Mg Alloy Fabricated by High-Pressure Diecasting: Structural Observation and Simulation Validation. DOI: 10.3390/met15010042

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué se requiere una atmósfera de N2 para la calcinación de nitruro de carbono dopado? Protege la pureza y aumenta la cristalinidad

- ¿Cuáles son las características y usos de la atmósfera de hidrógeno en los hornos? Logre una pureza superficial y una unión superiores

- ¿Para qué proceso es útil un horno de retorta? Tratamiento térmico maestro con control absoluto de la atmósfera

- ¿Por qué se requiere una atmósfera protectora equivalente a XHV para calentar acero sin recubrimiento? Lograr una pureza superficial sin escamas

- ¿Por qué las atmósferas de los hornos se adaptan a procesos específicos? Para Controlar Reacciones Químicas y Obtener Resultados Superiores

- ¿Cuáles son las características clave de un horno de retorta? Desbloquee un control atmosférico preciso para procesos avanzados

- ¿En qué se diferencia una atmósfera endotérmica de una exotérmica, y cuáles son sus aplicaciones? Descubre las diferencias clave y usos

- ¿Cuáles son las características de los hornos de recocido continuo? Impulsa la eficiencia de producción de alto volumen