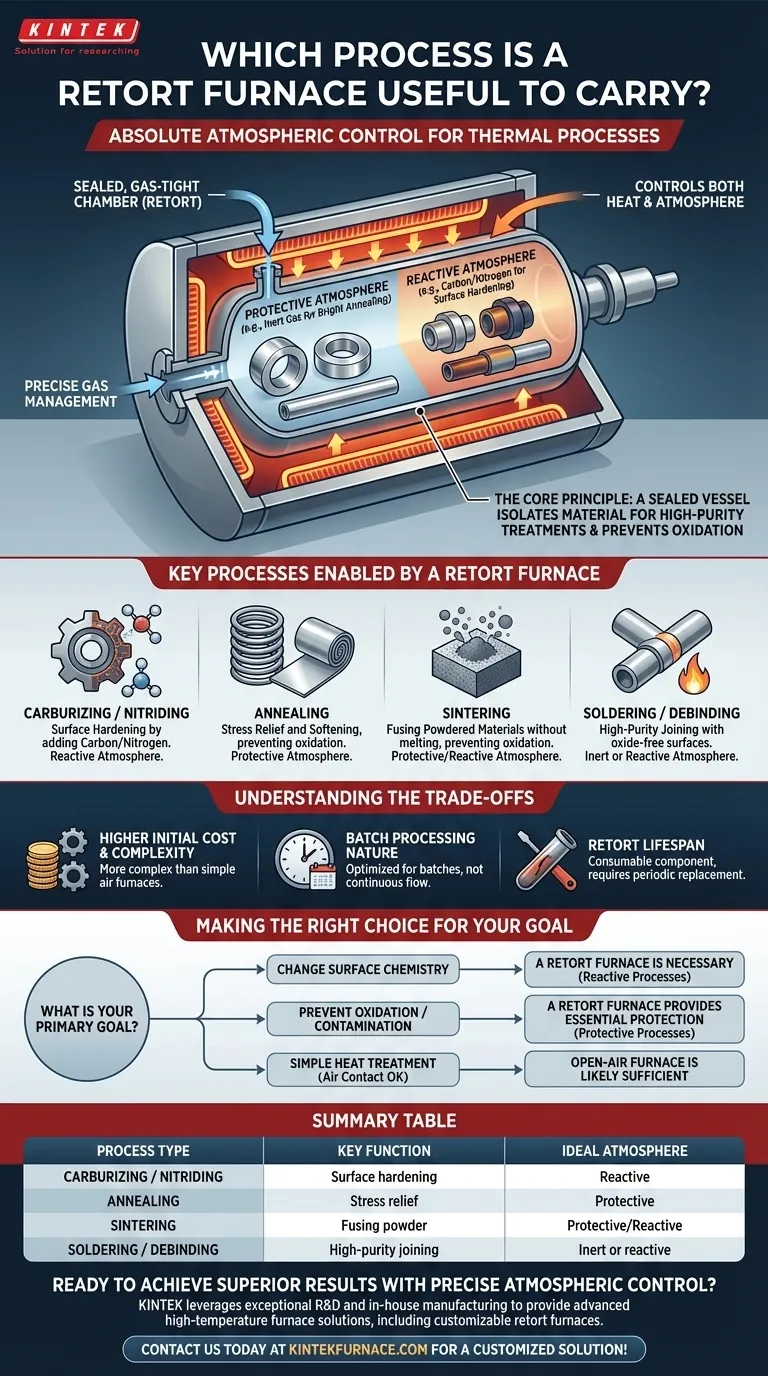

Para decirlo directamente, un horno de retorta es la herramienta esencial para cualquier proceso térmico que requiera un control absoluto sobre el entorno atmosférico. Está diseñado específicamente para llevar a cabo procesos como la cementación (carburizing), la nitruración, el recocido (annealing) y la sinterización, donde el material debe calentarse en una cámara sellada, ya sea para protegerlo del aire o para exponerlo a gases reactivos específicos.

Un horno estándar controla el calor; un horno de retorta controla tanto el calor como la atmósfera. Su característica definitoria es un recipiente sellado, la retorta, que aísla el material, permitiendo tratamientos de alta pureza que son imposibles en un sistema al aire libre.

El Principio Central: Control Atmosférico

La razón principal para usar un horno de retorta es su capacidad para crear una atmósfera altamente específica y controlada alrededor de las piezas que se están tratando. Esto se logra a través de su diseño único.

La Cámara de Retorta Sellada

Una retorta es un recipiente hermético a los gases, generalmente hecho de metal, que se encuentra dentro del horno. El material que se va a tratar se coloca dentro de esta cámara sellada, separándolo completamente de los elementos calefactores del horno y del aire exterior.

Este aislamiento es la ventaja clave del horno. Previene reacciones no deseadas, como la oxidación, que de otro modo ocurrirían al calentar metales a altas temperaturas en presencia de oxígeno.

Gestión Precisa de Gases

La retorta sellada permite la evacuación completa del aire y la introducción de gases específicos. Esto permite dos tipos fundamentales de procesos:

- Atmósferas Protectoras: La cámara puede llenarse con un gas inerte como Argón para prevenir cualquier cambio químico en la superficie del material, crucial para procesos como el recocido brillante.

- Atmósferas Reactivas: La cámara puede llenarse con un gas reactivo para alterar intencionalmente la superficie del material, como introducir carbono para la cementación o nitrógeno para la nitruración.

Eficiencia y Calidad Mejoradas

Este diseño sellado conduce directamente a resultados de mayor calidad y mejor eficiencia. Debido a que la atmósfera está contenida, el consumo de gas es extremadamente bajo en comparación con otros tipos de hornos.

Además, el entorno sellado minimiza la contaminación, asegurando un producto final más limpio y de mayor calidad con propiedades de material superiores.

Procesos Clave Habilitados por un Horno de Retorta

La capacidad de manipular la atmósfera hace que un horno de retorta sea excepcionalmente versátil. Sobresale en aplicaciones donde el entorno es tan crítico como la temperatura.

Endurecimiento Superficial (Cementación y Nitruración)

Estos procesos añaden intencionalmente elementos a la superficie de un metal para hacerlo más duro. Un horno de retorta proporciona el entorno perfecto para contener los gases ricos en carbono o nitrógeno necesarios para estas modificaciones de la química superficial.

Alivio de Tensiones y Ablandamiento (Recocido)

Cuando un metal se recoce para aliviar tensiones internas y aumentar su ductilidad, se vuelve muy susceptible a la oxidación. Un horno de retorta crea una atmósfera protectora y libre de oxígeno, asegurando que la pieza salga limpia y sin cascarilla.

Fusión de Materiales en Polvo (Sinterización)

La sinterización implica calentar polvos compactados (metálicos o cerámicos) justo por debajo de su punto de fusión, haciendo que las partículas se fusionen. Esto requiere una atmósfera limpia y controlada para prevenir la oxidación, lo que impediría que las partículas se unan correctamente.

Unión de Alta Pureza (Soldadura Fuerte y Desligado)

La soldadura fuerte o el braseado de alta resistencia requieren superficies perfectamente limpias y libres de óxido para que el metal de aporte se adhiera. Un horno de retorta proporciona la atmósfera inerte o reactiva necesaria para preparar y unir componentes sin contaminación.

Comprender las Compensaciones

Aunque es potente, un horno de retorta es un equipo especializado. Comprender sus limitaciones es clave para tomar una decisión informada.

Mayor Costo Inicial y Complejidad

La inclusión de una retorta sellada, sistemas de suministro de gas y bombas de vacío hace que estos hornos sean más complejos y costosos que los hornos de aire simples.

Naturaleza de Procesamiento por Lotes

La mayoría de los diseños de hornos de retorta están optimizados para el procesamiento por lotes. Si bien son ideales para muchas aplicaciones, pueden no ser tan adecuados para líneas de producción de alto volumen y flujo continuo donde un horno túnel podría ser más eficiente.

Vida Útil de la Retorta

La retorta en sí está sujeta a ciclos térmicos extremos y gases de proceso potencialmente corrosivos. Es un componente consumible que requiere inspección periódica y eventualmente deberá ser reemplazado, lo que aumenta el costo operativo.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar un horno de retorta se reduce a una sola pregunta: ¿qué tan crítico es el control atmosférico para el resultado de su proceso?

- Si su enfoque principal es cambiar la química superficial de una pieza: Un horno de retorta es la herramienta necesaria para procesos reactivos como la cementación y la nitruración.

- Si su enfoque principal es prevenir la oxidación o la contaminación: Un horno de retorta proporciona la atmósfera protectora esencial para el recocido brillante, la sinterización y la soldadura fuerte de alta pureza.

- Si su enfoque principal es el tratamiento térmico simple donde el contacto con el aire es aceptable: Un horno de aire abierto menos complejo y más rentable probablemente sea suficiente para sus necesidades.

En última instancia, un horno de retorta es la solución definitiva cuando la integridad del entorno del material es tan crítica como la temperatura que se le aplica.

Tabla de Resumen:

| Tipo de Proceso | Función Clave | Atmósfera Ideal |

|---|---|---|

| Cementación / Nitruración | Endurecimiento superficial mediante adición de carbono/nitrógeno | Reactiva (ej. gas rico en carbono o rico en nitrógeno) |

| Recocido | Alivio de tensiones y ablandamiento de metales | Protectora (ej. Argón inerte para prevenir la oxidación) |

| Sinterización | Fusión de materiales en polvo sin fundir | Protectora/Reactiva (limpia, controlada para prevenir la oxidación) |

| Soldadura / Desligado | Unión de componentes de alta pureza | Inerte o reactiva (entorno libre de óxido para la unión) |

¿Listo para lograr resultados superiores con un control atmosférico preciso?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas de procesamiento térmico. Ya sea que su objetivo sea el endurecimiento superficial, el recocido libre de contaminación o la sinterización de alta pureza, nuestros hornos de retorta, respaldados por sólidas capacidades de personalización profunda, están diseñados para ofrecer una calidad y eficiencia inigualables.

Contáctenos hoy para discutir cómo nuestra experiencia en Hornos de Muffle, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD puede optimizar el rendimiento de su laboratorio.

¡Póngase en contacto ahora para una solución personalizada!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado