La respuesta corta es que las atmósferas de los hornos se adaptan con precisión para controlar las reacciones químicas en la superficie de un material a altas temperaturas. Sin este control, procesos como el endurecimiento, la unión o el acabado fracasarían debido a efectos indeseables como la oxidación o la pérdida de elementos de aleación críticos de la superficie del material. La atmósfera no es un entorno pasivo; es un ingrediente activo en el proceso de tratamiento térmico.

Un horno simple solo proporciona calor. Un horno industrial proporciona una combinación de calor y un entorno químicamente controlado. Esta distinción es la razón principal por la que las atmósferas se adaptan: son una herramienta crítica utilizada para proteger el material o para cambiar intencionalmente sus propiedades superficiales.

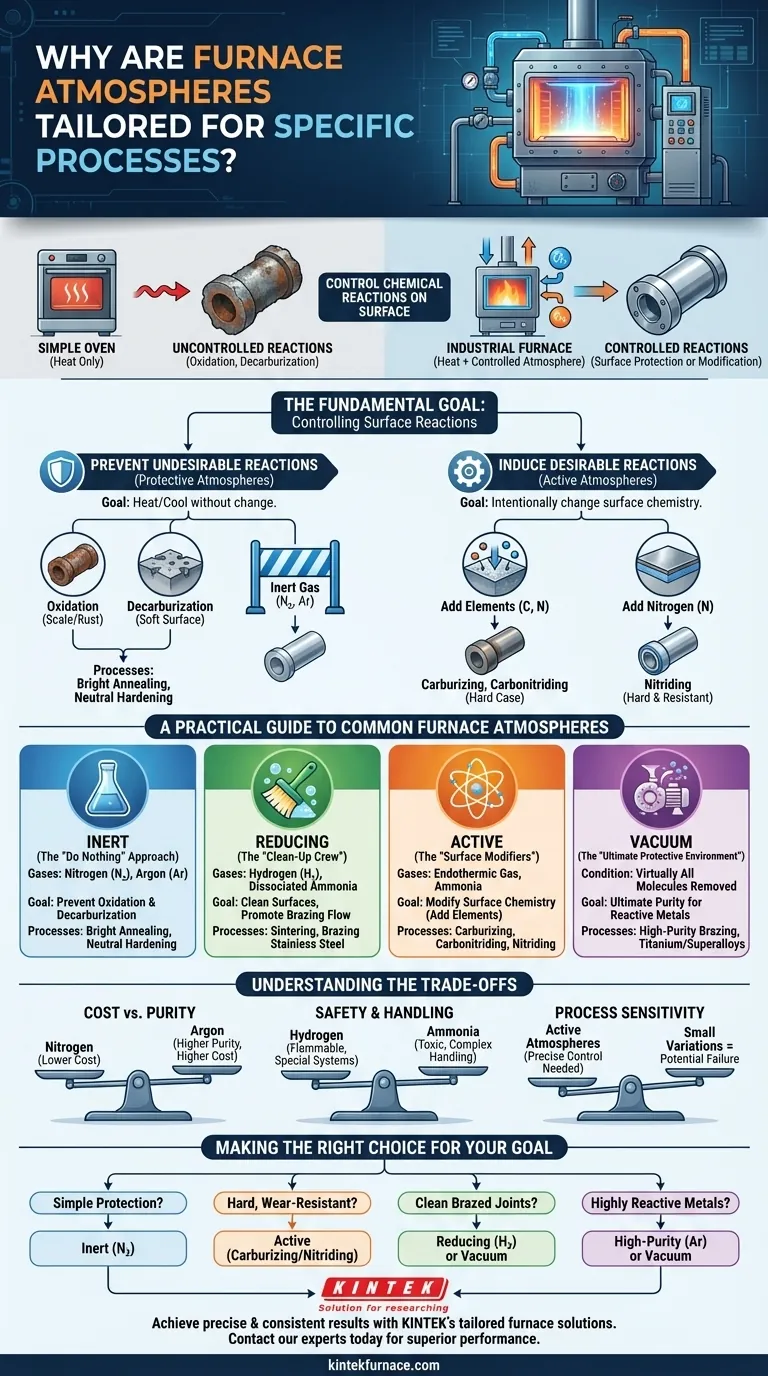

El Objetivo Fundamental: Controlar las Reacciones Superficiales

A las altas temperaturas que se encuentran en los hornos industriales, los materiales se vuelven muy reactivos. El aire que respiramos, compuesto aproximadamente por un 78% de nitrógeno y un 21% de oxígeno, es increíblemente corrosivo para los metales calientes. El propósito de una atmósfera controlada es reemplazar el aire con una mezcla de gases específica que dicta lo que sucede en la superficie de la pieza.

Prevenir Reacciones Indeseables (Atmósferas Protectoras)

Para muchos procesos, el objetivo es simplemente calentar y enfriar una pieza sin cambiarla. Los principales enemigos aquí son la oxidación y la descarburación.

La oxidación es la formación de cascarilla o herrumbre en la superficie del metal, lo que puede arruinar el acabado superficial y la precisión dimensional. Una atmósfera inerte desplaza el oxígeno para prevenir esto.

La descarburación es la pérdida de carbono de la superficie del acero. Dado que el carbono es el elemento principal que proporciona dureza al acero, su pérdida da como resultado una capa superficial blanda y débil que compromete el rendimiento de la pieza.

Procesos como el endurecimiento neutro y el recocido brillante dependen de atmósferas protectoras como nitrógeno o argón para prevenir ambas reacciones, asegurando que la pieza salga del horno con la misma química superficial que tenía al entrar.

Inducir Reacciones Deseables (Atmósferas Activas)

En otros casos, el objetivo es cambiar intencionalmente la química superficial para mejorar las propiedades del material. Aquí, la atmósfera se convierte en un participante activo, donando elementos a la superficie de la pieza.

La cementación y la carbonitruración utilizan atmósferas ricas en carbono y nitrógeno. Estos elementos se difunden en la superficie de las piezas de acero, creando una "capa" muy dura y resistente al desgaste sobre un núcleo más blando y tenaz.

La nitruración utiliza una atmósfera rica en nitrógeno, generalmente derivada del amoníaco, para crear una superficie extremadamente dura que también tiene una excelente resistencia a la corrosión.

Una Guía Práctica de las Atmósferas Comunes de Horno

Diferentes objetivos exigen diferentes mezclas de gases. La elección depende completamente de la interacción deseada, o la falta de ella, entre el gas y el material.

Atmósferas Inertes: El Enfoque de "No Hacer Nada"

El objetivo de una atmósfera inerte es ser completamente no reactiva. Sirve como una simple manta protectora.

- Gases Comunes: Nitrógeno (N₂), Argón (Ar)

- Uso Principal: Prevención de la oxidación y la descarburación.

- Procesos Típicos: Recocido brillante, endurecimiento neutro de aceros para herramientas.

Atmósferas Reductoras: El "Equipo de Limpieza"

Una atmósfera reductora no solo previene la oxidación, sino que también puede eliminar activamente los óxidos superficiales ligeros existentes.

- Gases Comunes: Hidrógeno (H₂), Amoníaco Disociado (H₂ + N₂)

- Uso Principal: Limpieza de superficies y promoción del flujo de aleaciones de soldadura fuerte.

- Procesos Típicos: Sinterización de polvos metálicos, soldadura fuerte de acero inoxidable.

Atmósferas Activas: Los "Modificadores de Superficie"

Estas atmósferas están diseñadas para agregar elementos específicos a la superficie del material para mejorar sus propiedades.

- Gases Comunes: Gas endótermico (para cementación), Amoníaco (para nitruración).

- Uso Principal: Endurecimiento superficial de aceros para mejorar la resistencia al desgaste y a la fatiga.

- Procesos Típicos: Carbonitruración, nitruración en gas.

Vacío: El Entorno Protector Definitivo

El vacío no es un gas, pero funciona como la atmósfera inerte definitiva al eliminar virtualmente todas las moléculas que podrían reaccionar con la pieza.

- Uso Principal: Procesamiento de materiales altamente sensibles o reactivos donde incluso las impurezas traza son inaceptables.

- Procesos Típicos: Soldadura fuerte de alta pureza, tratamiento térmico de titanio o superaleaciones.

Comprender las Compensaciones

La elección de una atmósfera no se trata solo de química; implica equilibrar el costo, la seguridad y los requisitos del proceso.

Costo vs. Pureza

El nitrógeno es el gas inerte más común porque es relativamente económico. El argón proporciona una protección superior para metales altamente reactivos, pero tiene un costo significativamente mayor.

Seguridad y Manejo

El hidrógeno es un excelente agente reductor, pero es altamente inflamable y requiere sistemas de seguridad especializados. El amoníaco, utilizado para la nitruración, es tóxico. Estos factores agregan complejidad y costo al diseño de equipos e instalaciones.

Sensibilidad del Proceso

Las atmósferas activas, como las de cementación, requieren un control extremadamente preciso. Pequeñas variaciones en la composición del gas, la temperatura o el tiempo pueden alterar drásticamente la dureza superficial final y la profundidad de la capa, lo que podría arruinar todo el lote de piezas.

Tomando la Decisión Correcta para su Objetivo

Su elección de atmósfera es una función directa de lo que necesita lograr a altas temperaturas.

- Si su enfoque principal es la protección simple contra la cascarilla: Una atmósfera inerte de nitrógeno es la opción más común y rentable.

- Si su enfoque principal es crear una superficie dura y resistente al desgaste: Es necesaria una atmósfera activa para cementación o nitruración.

- Si su enfoque principal es crear uniones de soldadura fuerte limpias y resistentes: Se requiere una atmósfera reductora de hidrógeno o un vacío para garantizar un flujo adecuado de la aleación.

- Si su enfoque principal es el procesamiento de metales altamente reactivos o exóticos: Una atmósfera de argón de alta pureza o un vacío profundo es esencial para prevenir la contaminación.

En última instancia, adaptar la atmósfera del horno es un requisito fundamental para lograr resultados consistentes y predecibles en la metalurgia moderna.

Tabla Resumen:

| Tipo de Atmósfera | Objetivo Principal | Gases Comunes | Procesos Típicos |

|---|---|---|---|

| Inerte | Prevenir Reacciones (Proteger) | Nitrógeno (N₂), Argón (Ar) | Recocido Brillante, Endurecimiento Neutro |

| Reductora | Limpiar y Prevenir Oxidación | Hidrógeno (H₂), Amoníaco Disociado | Sinterización, Soldadura Fuerte |

| Activa | Modificar Química Superficial | Gas Endotérmico, Amoníaco (NH₃) | Cementación, Nitruración |

| Vacío | Pureza y Protección Definitivas | (Eliminación casi total de gas) | Soldadura Fuerte de Alta Pureza, Aleaciones de Titanio |

Logre resultados precisos y consistentes en su laboratorio. La atmósfera de horno adecuada es clave para el éxito de su proceso. En KINTEK, aprovechamos nuestra profunda experiencia en procesamiento térmico y sólidas capacidades de fabricación interna para proporcionar soluciones de hornos avanzados, incluidos hornos de mufla, de tubo, de vacío y de atmósfera, y sistemas CVD/PECVD, adaptados perfectamente a sus requisitos únicos. Nuestra sólida capacidad de personalización profunda garantiza que su horno y su sistema de control de atmósfera estén optimizados para sus materiales y objetivos específicos. Hablemos de su aplicación: contacte a nuestros expertos hoy para obtener una solución que ofrezca un rendimiento y una fiabilidad superiores.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas