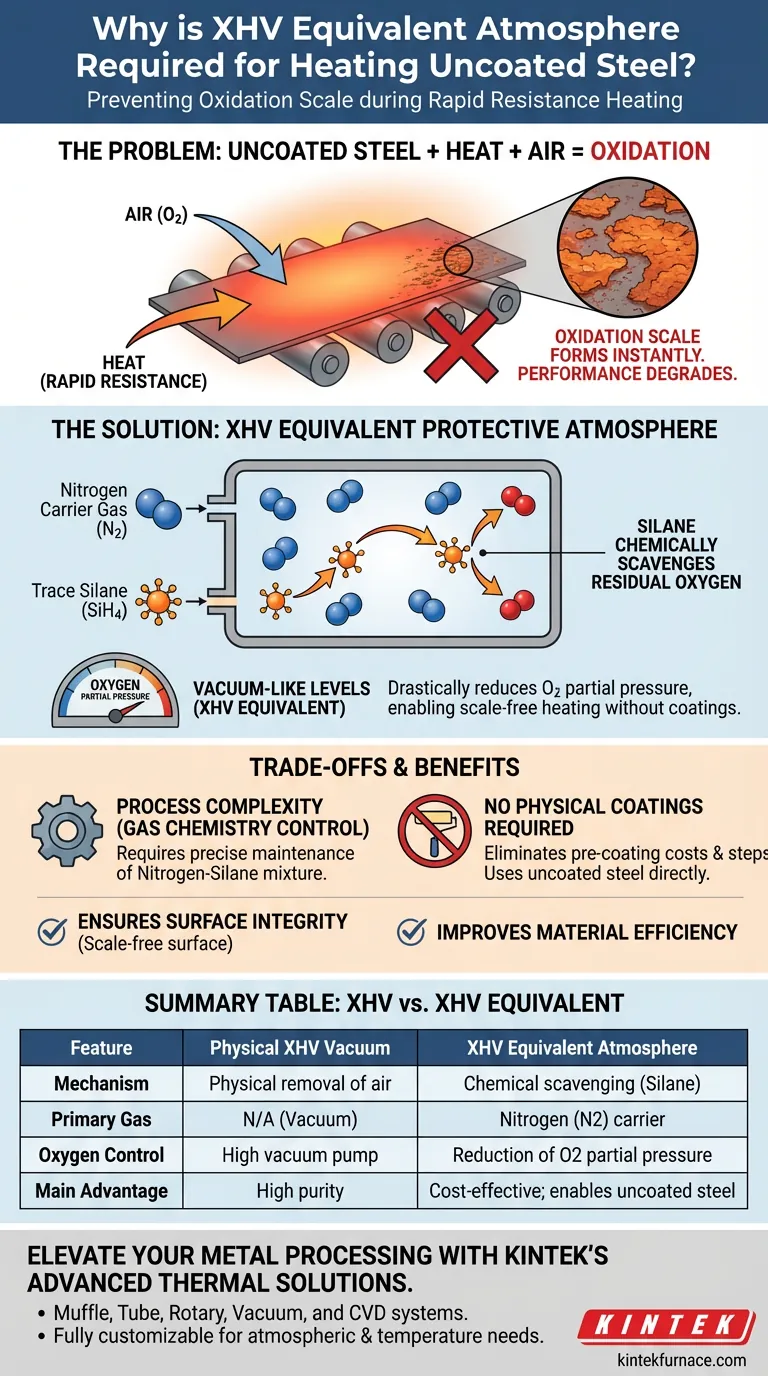

Las láminas de acero sin recubrimiento requieren una atmósfera equivalente a XHV (vacío extremadamente alto) para prevenir completamente la rápida formación de cascarilla de oxidación durante el calentamiento por resistencia a alta temperatura. Sin este entorno especializado, el acero reacciona inmediatamente con el oxígeno del aire, lo que provoca una degradación de la superficie que compromete el rendimiento de la pieza final.

El mecanismo central implica el uso de silano (SiH4) en cantidades mínimas dentro de una atmósfera de nitrógeno para eliminar químicamente el oxígeno residual. Esto reduce la presión parcial de oxígeno a niveles comparables a un vacío extremadamente alto, permitiendo un calentamiento sin escamas sin necesidad de recubrimientos físicos protectores.

La Química del Control de la Oxidación

La Vulnerabilidad del Acero sin Recubrimiento

Cuando el acero sin recubrimiento se somete a un calentamiento por resistencia rápido, se expone a altas temperaturas en presencia de aire. Este entorno provoca que la cascarilla de oxidación se desarrolle casi instantáneamente en la superficie de la lámina.

Por Qué Se Debe Prevenir la Cascarilla

La formación de cascarilla no es simplemente un problema estético; degrada fundamentalmente el rendimiento de la pieza fabricada. Para mantener la integridad del acero, se debe eliminar el oxígeno del entorno de calentamiento.

Lograr Condiciones XHV sin Vacío

El Papel de la Atmósfera "Equivalente"

Crear un vacío físico extremadamente alto (XHV) es mecánicamente complejo y costoso. En su lugar, los fabricantes pueden utilizar una atmósfera protectora equivalente a XHV para lograr el mismo resultado químicamente.

La Composición de la Atmósfera

Esta atmósfera protectora consiste principalmente en nitrógeno que actúa como gas portador. Crucialmente, se mezcla con cantidades mínimas de silano (SiH4).

El Mecanismo de Reducción del Silano

El silano se utiliza por sus fuertes propiedades de reducción química. Cuando se introduce en el entorno de calentamiento, el silano reacciona activamente con el oxígeno residual.

Reducción de la Presión Parcial de Oxígeno

Esta reacción reduce drásticamente la presión parcial de oxígeno dentro de la cámara. Al eliminar químicamente el oxígeno, la atmósfera imita la pureza de un vacío físico, previniendo la oxidación.

Comprender las Compensaciones

Complejidad del Proceso vs. Recubrimientos Físicos

La principal compensación en este enfoque es intercambiar la necesidad de recubrimientos físicos por el control atmosférico.

Eliminación de Requisitos de Pre-recubrimiento

Los métodos estándar a menudo requieren que el acero se pre-recubra para soportar el calentamiento. El uso de una atmósfera equivalente a XHV permite el uso de acero sin recubrimiento, simplificando la preparación del material.

Dependencia de la Química de los Gases

El éxito depende completamente del mantenimiento preciso de la mezcla de nitrógeno y silano. El proceso elimina la bomba de vacío pero requiere un control estricto sobre la composición química del entorno para garantizar que la reacción de reducción sea efectiva.

Tomar la Decisión Correcta para Su Objetivo

Esta tecnología reemplaza las barreras físicas con control químico para garantizar la pureza de la superficie.

- Si su enfoque principal es la Integridad de la Superficie: Utilizar una atmósfera equivalente a XHV garantiza una superficie sin escamas al reducir químicamente la presión parcial de oxígeno a niveles insignificantes.

- Si su enfoque principal es la Eficiencia de Materiales: Este método le permite procesar láminas de acero sin recubrimiento directamente, eliminando los costos y los pasos asociados con la aplicación de recubrimientos físicos protectores.

Al aprovechar el poder de reducción química del silano, se logra la pureza de un vacío a través de la eficiencia del control atmosférico.

Tabla Resumen:

| Característica | Vacío XHV Físico | Atmósfera Equivalente a XHV |

|---|---|---|

| Mecanismo | Eliminación física de moléculas de aire | Eliminación química utilizando Silano (SiH4) en cantidades mínimas |

| Gas Principal | N/A (Vacío) | Portador de Nitrógeno (N2) |

| Control de Oxígeno | Extracción por bomba de alto vacío | Reducción de la presión parcial de oxígeno |

| Ventaja Principal | Alta pureza | Rentable; permite acero sin recubrimiento sin escamas |

| Preparación del Material | No se requiere | Elimina la necesidad de recubrimientos protectores |

Mejore Su Procesamiento de Metales con las Soluciones Térmicas Avanzadas de KINTEK

No permita que la oxidación comprometa el rendimiento de su material. KINTEK se especializa en sistemas térmicos diseñados de precisión para los requisitos industriales más exigentes. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, todos totalmente personalizables según sus necesidades específicas de atmósfera y temperatura.

Ya sea que esté procesando láminas de acero sin recubrimiento o desarrollando materiales avanzados, nuestros hornos de alta temperatura de laboratorio garantizan la integridad superficial que exige su proyecto. Póngase en contacto con KINTEK hoy mismo para discutir sus requisitos de horno personalizados y vea cómo nuestra experiencia puede optimizar su producción y eliminar la necesidad de costosos pre-recubrimientos.

Guía Visual

Referencias

- Bernd‐Arno Behrens, Lorenz Albracht. Increasing the performance of hot forming parts by resistance heating in XHV-adequate atmosphere. DOI: 10.1051/matecconf/202540801025

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Qué es un horno de caja con atmósfera y cuáles son sus aplicaciones principales? Esencial para entornos controlados de alta temperatura

- ¿Cómo optimiza un horno de carbonización protegido con nitrógeno el CuS/NSC? Mejora de la conductividad del material de laboratorio

- ¿Cuáles son las consecuencias de no usar una atmósfera protectora controlada? Evite fallos costosos en el procesamiento térmico

- ¿Por qué la elección de la atmósfera del horno depende del proceso y material específicos? Garantice resultados óptimos de tratamiento térmico

- ¿Qué materiales además de los metales se benefician del tratamiento térmico en atmósfera inerte? Proteja los polímeros de alto rendimiento como el PTFE

- ¿Cuál es el rango de presión de un horno de caja de atmósfera en condiciones normales? Aprenda cómo protege sus materiales

- ¿Qué industrias utilizan comúnmente hornos inertes? Esenciales para electrónica, metalurgia y ciencia de materiales

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales