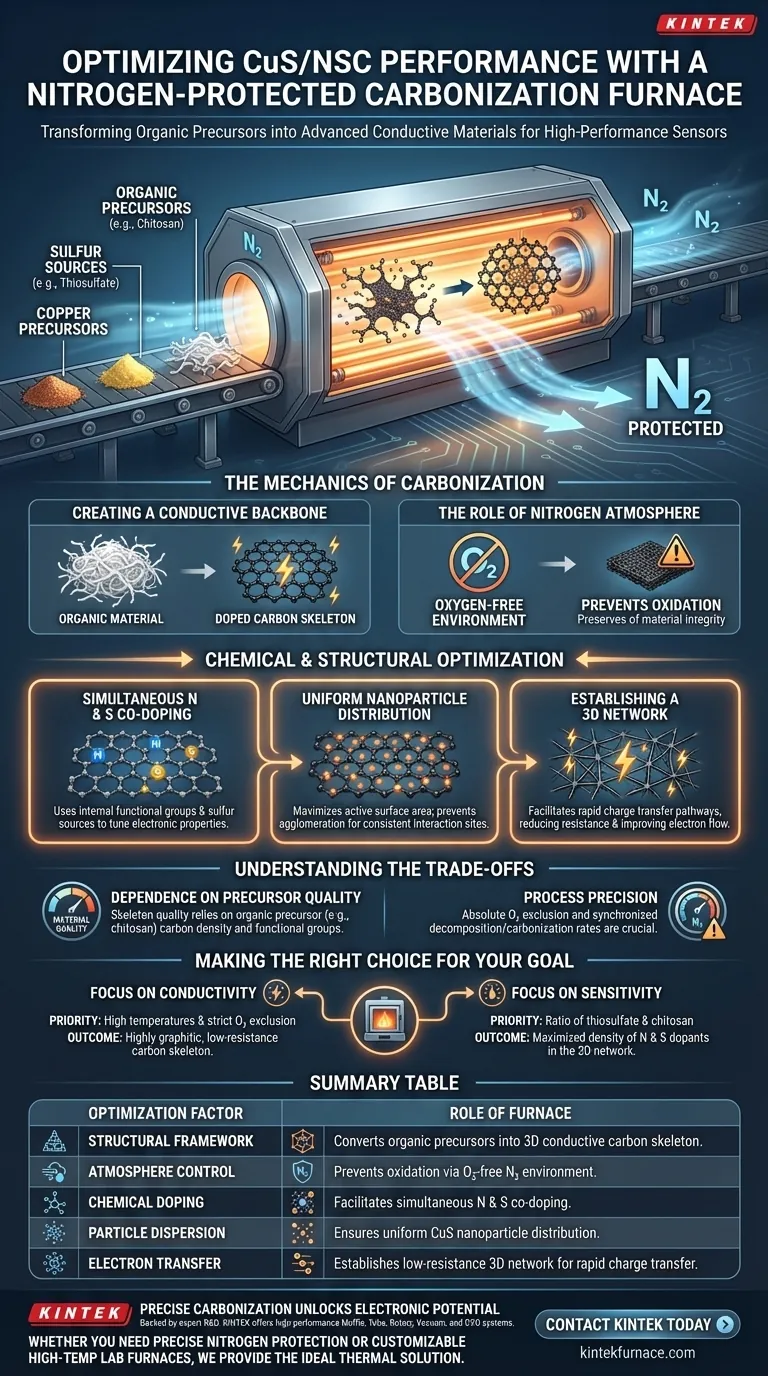

Un horno de carbonización protegido con nitrógeno optimiza el rendimiento del CuS/NSC al facilitar una transformación a alta temperatura que convierte precursores orgánicos en un marco de carbono altamente conductor sin oxidación. Este proceso integra simultáneamente dopantes de nitrógeno y azufre y asegura la dispersión uniforme de nanopartículas de sulfuro de cobre, creando una robusta red 3D esencial para la transferencia rápida de electrones.

El horno sirve como un recipiente de reacción controlado que transforma materiales orgánicos aislantes en un esqueleto químicamente dopado y altamente conductor. Esta evolución estructural y química es fundamental para maximizar las velocidades de transferencia de carga y la eficiencia general del sensor.

La Mecánica de la Carbonización

Creación de una Columna Vertebral Conductora

La función principal del horno es procesar materiales orgánicos, como la quitina, a altas temperaturas.

Este tratamiento térmico convierte los precursores orgánicos en un esqueleto de carbono dopado. Esta transformación cambia el material de un aislante a un conductor, que es el requisito fundamental para aplicaciones electroquímicas.

El Papel de la Atmósfera de Nitrógeno

El proceso ocurre en un ambiente libre de oxígeno protegido por gas nitrógeno.

Esto evita que el material orgánico se queme (se oxide) a altas temperaturas. En cambio, fuerza al material a carbonizarse, preservando la integridad estructural requerida para el compuesto final.

Optimización Química y Estructural

Codopaje Simultáneo de N y S

El horno utiliza los grupos funcionales internos del precursor como fuente de nitrógeno y carbono.

Simultáneamente, descompone fuentes de azufre como la tiosulfato. Esto da como resultado el codopaje de la red de carbono con nitrógeno y azufre, lo que ajusta las propiedades electrónicas del material para un mejor rendimiento.

Distribución Uniforme de Nanopartículas

El procesamiento a alta temperatura asegura la distribución uniforme de nanopartículas de sulfuro de cobre (CuS) dentro de la matriz de carbono.

Al prevenir la aglomeración de partículas, el horno maximiza el área superficial activa. Esto es crucial para mantener sitios de interacción consistentes en todo el material.

Establecimiento de una Red 3D

El resultado de este proceso es una red conductora tridimensional cohesiva.

Esta estructura 3D facilita vías de transferencia de carga rápida. Al reducir la resistencia y mejorar el flujo de electrones, el rendimiento del sensor mejora significativamente en comparación con las alternativas no carbonizadas.

Comprender las Compensaciones

Dependencia de la Calidad del Precursor

La calidad del esqueleto conductor final depende completamente de los precursores orgánicos específicos utilizados (por ejemplo, quitina).

Si al precursor le faltan grupos funcionales suficientes o densidad de carbono, el esqueleto resultante puede ser demasiado frágil o insuficientemente conductor para la detección de alto rendimiento.

Precisión del Proceso

El requisito de "libre de oxígeno" es absoluto; cualquier fuga en la protección de nitrógeno puede provocar la degradación del material.

Además, las tasas de descomposición de la fuente de azufre deben alinearse con la tasa de carbonización del material orgánico. Las discrepancias aquí pueden provocar un dopaje desigual o una mala integración estructural.

Tomar la Decisión Correcta para su Objetivo

Para maximizar el potencial de los materiales CuS/NSC, considere cómo gestiona los parámetros de carbonización:

- Si su enfoque principal es la Conductividad: Priorice altas temperaturas y una estricta exclusión de oxígeno para asegurar la formación de un esqueleto de carbono altamente grafítico y de baja resistencia.

- Si su enfoque principal es la Sensibilidad: Concéntrese en la proporción de tiosulfato y quitina para maximizar la densidad de dopantes de nitrógeno y azufre dentro de la red 3D.

El horno de carbonización no es solo una fuente de calor; es la herramienta que define el ADN electrónico y estructural de su material sensor final.

Tabla Resumen:

| Factor de Optimización | Papel del Horno Protegido con Nitrógeno |

|---|---|

| Marco Estructural | Convierte precursores orgánicos (por ejemplo, quitina) en un esqueleto de carbono conductor 3D. |

| Control de Atmósfera | Previene la oxidación a través de un ambiente de nitrógeno libre de oxígeno para preservar la integridad del material. |

| Dopaje Químico | Facilita el codopaje simultáneo de N y S para ajustar las propiedades electrónicas. |

| Dispersión de Partículas | Asegura una distribución uniforme de nanopartículas de CuS para maximizar el área superficial activa. |

| Transferencia de Electrones | Establece una red 3D de baja resistencia para una transferencia de carga rápida. |

La carbonización de precisión es la clave para desbloquear el potencial electrónico de materiales avanzados como el CuS/NSC. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorio, vacío y CVD de alto rendimiento diseñados para cumplir con las rigurosas demandas de la ciencia de materiales. Ya sea que necesite protección precisa con nitrógeno o hornos de laboratorio personalizables de alta temperatura para sus necesidades de investigación únicas, nuestro equipo está listo para proporcionar la solución térmica ideal. ¡Póngase en contacto con KINTEK hoy mismo para optimizar el rendimiento de su material!

Guía Visual

Referencias

- Haibing Zhu, Zhanjun Yang. Non-Enzymatic Electrochemical Glucose Sensors Based on Metal Oxides and Sulfides: Recent Progress and Perspectives. DOI: 10.3390/chemosensors13010019

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Qué papel juega un horno tubular de vacío o de atmósfera en el proceso de sinterización de compuestos Al6061/B4C?

- ¿Qué tipo de bombas se utilizan en los hornos de atmósfera de bajo vacío? Bombas de paletas rotativas para un tratamiento térmico eficiente

- ¿Qué es un horno de atmósfera tipo caja? Control de calor maestro para el procesamiento de materiales

- ¿Cuáles son los propósitos principales de usar una atmósfera inerte? Prevenir la oxidación y garantizar la seguridad del proceso

- ¿Qué papel juega un horno de atmósfera inerte a alta temperatura en la carbonización? Optimice su rendimiento de carbono

- ¿Cuál es la importancia del control de la atmósfera y la velocidad de rampa de calentamiento en un horno de reducción para catalizadores de Ni-WOx?

- ¿Cuál es el efecto del recocido post-deposición (PDA) en películas delgadas de fluoruro? Optimizar el rendimiento de los transistores 2D

- ¿Cuáles son las ventajas de los hornos de atmósfera de bajo vacío? Aumente la eficiencia y reduzca los costos