El recocido post-deposición (PDA), realizado en un horno de vacío, es un tratamiento térmico crítico diseñado para mejorar estructuralmente las películas delgadas de fluoruro a través de la recristalización y la densificación térmica. Al aplicar calor controlado en un entorno de vacío, este proceso reduce significativamente la porosidad de la película y elimina eficazmente las tensiones residuales internas generadas durante la deposición inicial.

Conclusión principal: El proceso PDA transforma las películas delgadas de fluoruro de un estado poroso y tensionado a una estructura densa y mecánicamente estable. Este refinamiento físico mejora directamente la fiabilidad dieléctrica, lo cual es esencial para minimizar la histéresis y mejorar el subumbral en aplicaciones de transistores 2D.

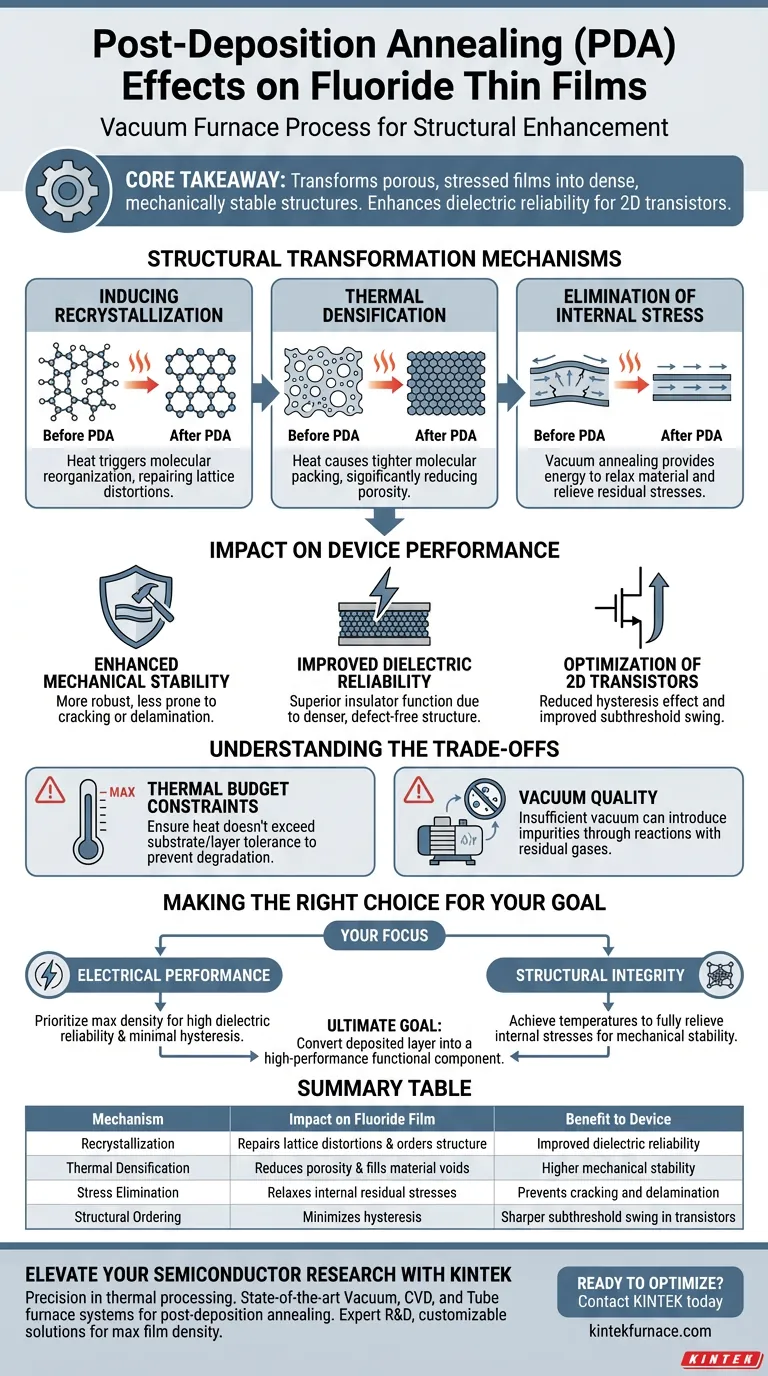

Mecanismos de Transformación Estructural

Inducción de Recristalización

La aplicación de energía térmica durante el PDA permite que las moléculas dentro de la película de fluoruro se reorganizen. Esto desencadena la recristalización, reparando las distorsiones de la red y promoviendo una estructura interna más ordenada.

Densificación Térmica

A medida que la película se calienta, el material experimenta densificación, lo que hace que las moléculas se empaqueten más estrechamente. Esta compactación física reduce significativamente la porosidad, eliminando vacíos que de otro modo podrían comprometer la integridad del material.

Eliminación de Tensiones Internas

Los procesos de deposición a menudo dejan la película con altos niveles de tensión residual interna. El recocido en vacío proporciona la energía necesaria para relajar el material, eliminando eficazmente estas tensiones y previniendo futuras fallas estructurales.

Impacto en el Rendimiento del Dispositivo

Mayor Estabilidad Mecánica

Al eliminar las tensiones internas y reducir la porosidad, la película se vuelve más robusta. Esta estabilidad mecánica asegura que la película sea menos propensa a defectos físicos como grietas o delaminación con el tiempo.

Fiabilidad Dieléctrica Mejorada

Las mejoras estructurales se traducen directamente en rendimiento eléctrico. Una película más densa y libre de defectos ofrece una fiabilidad dieléctrica superior, funcionando de manera más efectiva como aislante en componentes electrónicos.

Optimización de Transistores 2D

Para los transistores 2D, la calidad de la película de fluoruro es primordial. El proceso PDA contribuye a una reducción del efecto de histéresis y a una mejora del subumbral, lo que conduce a un comportamiento de conmutación más nítido y eficiente.

Comprensión de las Compensaciones

Restricciones del Presupuesto Térmico

Si bien el recocido mejora la calidad de la película, requiere exponer todo el dispositivo al calor. Debe asegurarse de que el presupuesto térmico no exceda la tolerancia del sustrato u otras capas subyacentes, lo que podría provocar difusiones o degradaciones no deseadas.

Calidad del Vacío

La eficacia de este proceso depende en gran medida del entorno de vacío. Si la presión de vacío es insuficiente, los gases residuales pueden reaccionar con la película de fluoruro durante el calentamiento, introduciendo potencialmente nuevas impurezas en lugar de eliminar defectos.

Tomando la Decisión Correcta para su Objetivo

Para maximizar los beneficios del recocido post-deposición, alinee los parámetros del proceso con sus objetivos de rendimiento específicos.

- Si su enfoque principal es el Rendimiento Eléctrico: Priorice los programas de recocido que maximicen la densidad para garantizar una alta fiabilidad dieléctrica y una histéresis mínima en las operaciones del transistor.

- Si su enfoque principal es la Integridad Estructural: Concéntrese en lograr temperaturas suficientes para aliviar completamente las tensiones residuales internas, asegurando la estabilidad mecánica a largo plazo.

El objetivo final del PDA en vacío es convertir una capa depositada en un componente funcional de alto rendimiento a través de un riguroso ordenamiento estructural.

Tabla Resumen:

| Mecanismo | Impacto en la Película de Fluoruro | Beneficio para el Dispositivo |

|---|---|---|

| Recristalización | Repara distorsiones de la red y ordena la estructura | Fiabilidad dieléctrica mejorada |

| Densificación Térmica | Reduce la porosidad y llena los vacíos del material | Mayor estabilidad mecánica |

| Eliminación de Tensiones | Relaja las tensiones residuales internas | Previene grietas y delaminación |

| Ordenamiento Estructural | Minimiza la histéresis | Subumbral más nítido en transistores |

Mejore su Investigación en Semiconductores con KINTEK

La precisión en el procesamiento térmico es la clave para desbloquear todo el potencial de las películas delgadas de fluoruro. KINTEK proporciona sistemas de hornos de vacío, CVD y tubos de última generación, diseñados específicamente para manejar las rigurosas demandas del recocido post-deposición.

Respaldados por I+D experta y fabricación de clase mundial, nuestros hornos de alta temperatura de laboratorio personalizables garantizan un control preciso de la temperatura y una alta integridad de vacío, lo que le permite lograr la máxima densidad de película y una fiabilidad dieléctrica superior para sus aplicaciones de transistores 2D.

¿Listo para optimizar la calidad de su película delgada? Contacte a KINTEK hoy mismo para discutir las necesidades de su proyecto único con nuestros especialistas técnicos.

Guía Visual

Referencias

- Thin Fluoride Insulators for Improved 2D Transistors: From Deposition Methods to Recent Applications. DOI: 10.1002/pssr.202500200

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Cómo se aplica el horno de caja con atmósfera protectora en el tratamiento térmico de metales? Mejore las propiedades de los metales con atmósferas controladas

- ¿Cómo se utiliza un horno de caja con atmósfera en el tratamiento térmico de materiales metálicos? Mejore la precisión y la calidad

- ¿Por qué es fundamental una atmósfera de argón de alta pureza para el éxito de las pruebas electroquímicas en sales fundidas? Guía de expertos

- ¿Qué tipos de procesos a alta temperatura puede realizar un horno de atmósfera? Desbloquee la transformación de materiales con control de precisión

- ¿Cuáles son las características clave de un horno de atmósfera controlada? Desbloquee transformaciones de materiales precisas

- ¿Cuáles son los beneficios ambientales generales de usar un horno de atmósfera controlada? Reducir los residuos e impulsar la eficiencia

- ¿Cuáles son los dos tipos principales de hornos de atmósfera y sus características? Elija el horno adecuado para su laboratorio

- ¿Cuáles son algunas aplicaciones clave de los hornos de atmósfera de bajo vacío? Aumente la eficiencia industrial con tratamientos térmicos rentables