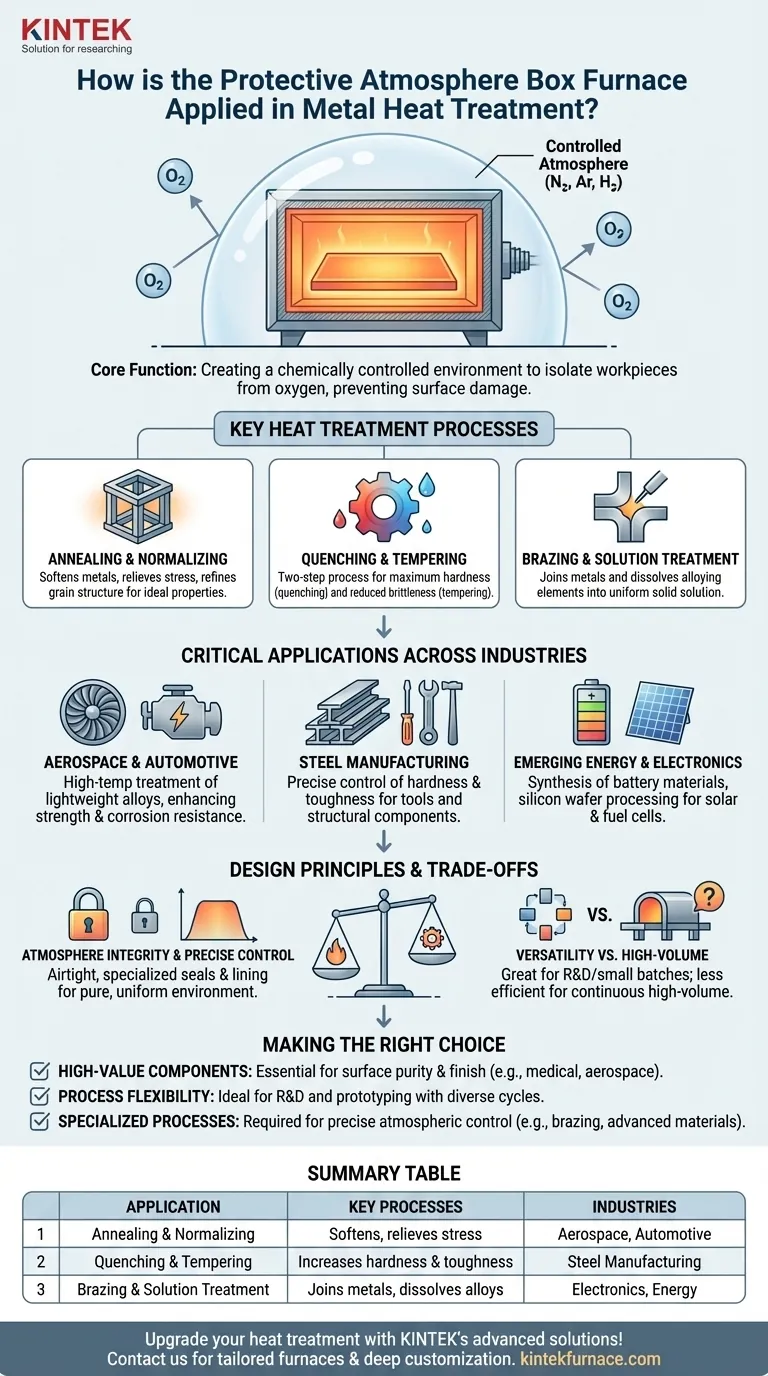

En esencia, un horno de caja con atmósfera protectora se utiliza para realizar procesos críticos de tratamiento térmico —como recocido, temple y revenido— en metales sin causar reacciones superficiales indeseables como la oxidación y la formación de cascarilla. Al controlar con precisión el entorno gaseoso dentro de la cámara, el horno garantiza que se preserve la integridad superficial y la composición química del material, lo que permite a los ingenieros lograr propiedades mecánicas específicas y repetibles.

El verdadero valor de un horno de caja con atmósfera protectora no es solo su capacidad para calentar metal. Su función principal es crear un entorno químicamente controlado que aísla la pieza de trabajo del oxígeno, permitiendo tratamientos térmicos que de otro modo serían imposibles sin dañar la superficie del material.

El papel fundamental: prevenir reacciones superficiales

Cuando los metales se calientan a altas temperaturas al aire libre, reaccionan con el oxígeno. Este es un desafío fundamental en metalurgia que un horno de atmósfera protectora está diseñado específicamente para resolver.

Eliminación de la oxidación y la descarburación

La reacción más común es la oxidación, que forma una capa de cascarilla en la superficie del metal. Esta cascarilla a menudo debe eliminarse mediante costosos procesos secundarios. Para los aceros, otro riesgo es la descarburación, donde se pierde carbono de la superficie, volviéndola más blanda y débil. Una atmósfera protectora previene estas reacciones destructivas.

Preservación de la integridad del material

Al inundar la cámara de calentamiento con un gas o mezcla de gases específica (como nitrógeno, argón o hidrógeno), se desplaza el oxígeno. Esto asegura que la química superficial de la pieza de trabajo permanezca sin cambios durante todo el ciclo de calentamiento y enfriamiento, lo cual es fundamental para materiales de alto rendimiento y alta pureza.

Procesos clave de tratamiento térmico realizados

La versatilidad del horno le permite manejar una amplia gama de procesos térmicos requeridos por diferentes materiales y aplicaciones.

Recocido y normalizado

Estos procesos se utilizan para ablandar metales, aliviar tensiones internas de pasos de fabricación previos y refinar la estructura de grano. Los materiales como las aleaciones de titanio y el acero inoxidable a menudo se recocen en una atmósfera protectora para lograr propiedades ideales sin contaminación superficial.

Temple y revenido

Este proceso de dos pasos es fundamental para el acero. El temple implica un enfriamiento rápido desde una alta temperatura para lograr la máxima dureza, mientras que el revenido es un calentamiento posterior a menor temperatura que reduce la fragilidad y mejora la tenacidad.

Soldadura fuerte y tratamiento de solución

El entorno controlado también es ideal para la soldadura fuerte de alta resistencia, donde se unen dos piezas de metal utilizando un metal de aportación. Para ciertas aleaciones, se realiza un tratamiento de solución para disolver los elementos de aleación en una solución sólida uniforme antes del endurecimiento posterior.

Aplicaciones críticas en diversas industrias

El control preciso que ofrecen estos hornos los hace indispensables en sectores donde el rendimiento del material no es negociable.

Aeroespacial y automotriz

En la industria aeroespacial, los hornos se utilizan para el tratamiento a alta temperatura de aleaciones ligeras como el titanio y el aluminio, mejorando su resistencia y resistencia a la corrosión. Para la industria automotriz, mejoran la vida útil y la fiabilidad de componentes críticos del motor y la transmisión.

Fabricación de acero

La capacidad de controlar con precisión la dureza y la tenacidad mediante el temple y el revenido es una piedra angular de la industria siderúrgica, desde aceros para herramientas hasta componentes estructurales.

Energía y electrónica emergentes

Estos hornos son cruciales en nuevos campos. Se utilizan en la síntesis de materiales de cátodo para baterías de iones de litio, el dopaje y recocido de obleas de silicio para células solares, y la preparación de materiales para pilas de combustible.

Comprensión de las compensaciones y los principios de diseño

Los beneficios de un horno de atmósfera protectora son un resultado directo de su diseño especializado, que conlleva su propio conjunto de consideraciones.

La prioridad de la integridad de la atmósfera

El cuerpo del horno está meticulosamente diseñado para ser hermético. Cuenta con sellos de puerta reforzados, ladrillos refractarios especializados resistentes a la corrosión y tuberías y válvulas dedicadas para introducir y mantener el gas protector. Esta complejidad es el precio a pagar por lograr un entorno puro y controlado.

La necesidad de un control preciso

Lograr un calentamiento uniforme y perfiles de temperatura precisos es primordial. El revestimiento compuesto está diseñado para la eficiencia energética y la estabilidad térmica, asegurando que toda la pieza de trabajo reciba el mismo tratamiento consistente para obtener resultados repetibles.

Versatilidad frente a rendimiento de gran volumen

Un horno de caja es excepcionalmente versátil, lo que lo hace perfecto para talleres de servicios, investigación y desarrollo, o para procesar una variedad de tamaños de piezas. Sin embargo, para la producción continua de gran volumen de piezas idénticas, un horno de cinta transportadora o tipo túnel puede ofrecer una mayor eficiencia.

Tomar la decisión correcta para su aplicación

Seleccionar un horno de caja con atmósfera protectora depende completamente de los requisitos de su proceso y los objetivos del material.

- Si su enfoque principal son los componentes de alto valor: Este horno es esencial para piezas donde el acabado superficial y la pureza del material son críticos, como en la industria aeroespacial, médica o electrónica.

- Si su enfoque principal es la flexibilidad del proceso: La capacidad de ejecutar diferentes ciclos, temperaturas y atmósferas lo hace ideal para I+D, prototipado o producción de lotes pequeños con necesidades diversas.

- Si su enfoque principal es un proceso químico especializado: Aplicaciones como la soldadura fuerte o la creación de materiales avanzados para baterías dependen del control atmosférico preciso que solo este tipo de horno puede proporcionar.

En última instancia, este horno le permite controlar no solo la temperatura de su material, sino también su química fundamental.

Tabla de resumen:

| Aplicación | Procesos clave | Industrias |

|---|---|---|

| Recocido y normalizado | Ablanda metales, alivia tensiones, refina grano | Aeroespacial, Automotriz |

| Temple y revenido | Aumenta la dureza y tenacidad | Fabricación de acero |

| Soldadura fuerte y tratamiento de solución | Une metales, disuelve aleaciones | Electrónica, Energía |

¡Mejore su tratamiento térmico de metales con los hornos de caja con atmósfera protectora avanzados de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, ofrecemos a diversos laboratorios soluciones personalizadas como hornos de campana (Muffle), de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza un rendimiento preciso para sus necesidades experimentales únicas, mejorando la integridad del material y la eficiencia del proceso. ¡Contáctenos hoy para analizar cómo podemos apoyar sus aplicaciones específicas!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno