En esencia, una atmósfera inerte es un entorno controlado diseñado para prevenir reacciones químicas no deseadas. Sus propósitos principales son detener la degradación por oxidación, mantener la estabilidad química de los materiales sensibles y proteger las sustancias durante el procesamiento a alta temperatura. Al reemplazar gases reactivos como el oxígeno y el vapor de agua con un gas no reactivo, crea un espacio seguro para procesos que de otro modo fallarían.

El objetivo fundamental de una atmósfera inerte es eliminar las variables de la química atmosférica. Al eliminar los gases reactivos, se asegura que los únicos cambios químicos que ocurren son los que usted pretende, protegiendo sus materiales y la integridad de su proceso.

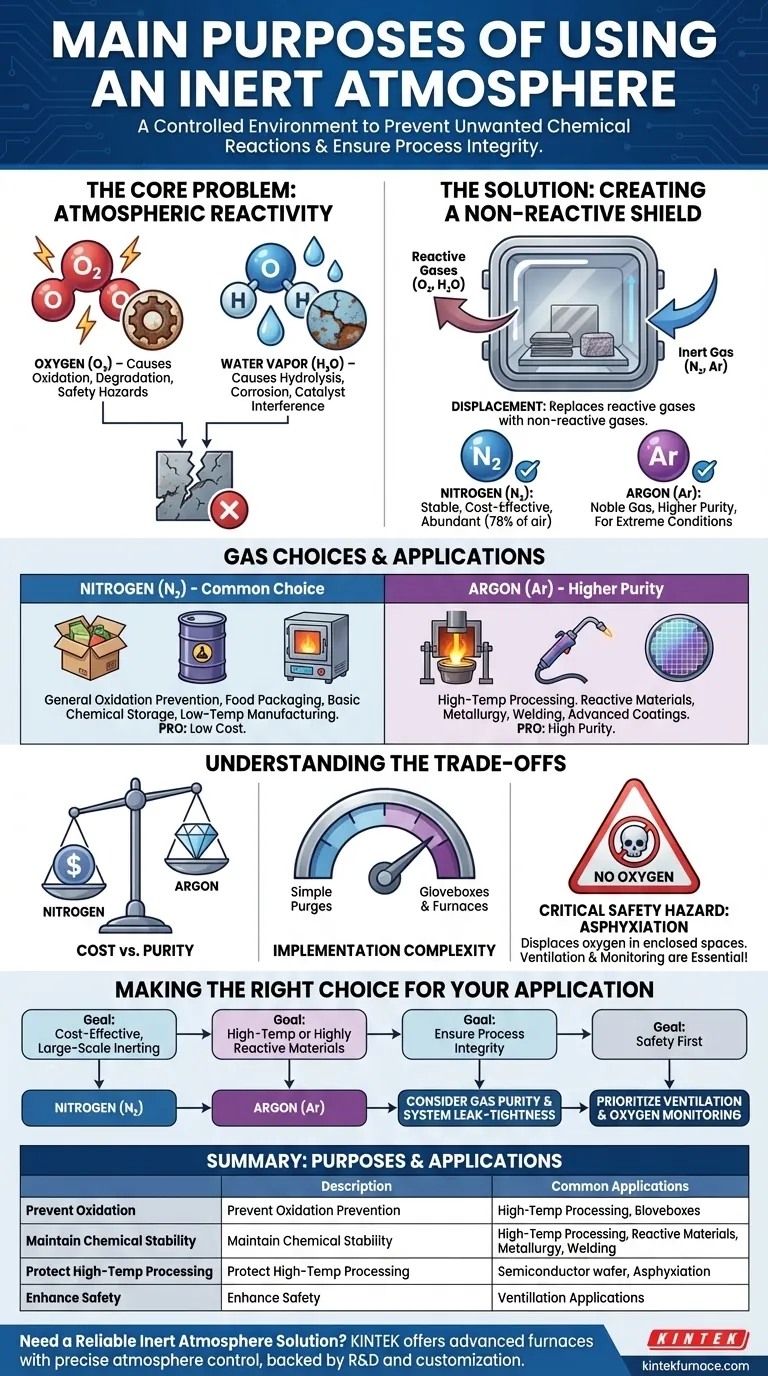

El Problema Central: La Reactividad Atmosférica

Para comprender la solución, primero debemos definir el problema. El aire estándar en el que existimos es una mezcla de gases, pero dos componentes son responsables de la gran mayoría de las reacciones químicas no deseadas.

El Papel del Oxígeno

El oxígeno es altamente electronegativo y busca reaccionar con otros elementos en un proceso llamado oxidación. Esta es la misma reacción que hace que el hierro se oxide, que las manzanas cortadas se oscurezcan y que los incendios ardan.

En un contexto técnico, la oxidación no controlada puede arruinar las síntesis químicas, degradar la calidad del producto y crear importantes peligros de seguridad.

El Impacto del Vapor de Agua

La humedad es otro componente omnipresente y reactivo de la atmósfera. El agua puede hidrolizar compuestos sensibles, lo que significa que los descompone químicamente.

El vapor de agua también actúa como catalizador de la corrosión y puede interferir con una amplia gama de procesos sensibles a la superficie, desde la fabricación de semiconductores hasta recubrimientos avanzados.

La Solución: Crear un Escudo No Reactivo

Una atmósfera inerte desplaza estos gases reactivos, reemplazándolos con un gas que no participará en reacciones químicas.

¿Qué hace que un gas sea "Inerte"?

La verdadera inercia proviene de la estabilidad atómica. Los gases nobles (como el argón y el helio) tienen una capa exterior de electrones completa, lo que los hace extremadamente no reactivos.

El gas nitrógeno ($\text{N}_2$), aunque no es un gas noble, también es muy estable debido al potente triple enlace que mantiene unidos a sus dos átomos. Se necesita una gran cantidad de energía para romper este enlace, lo que lo hace efectivamente inerte para la mayoría de las aplicaciones comunes.

Opción Común: Nitrógeno ($\text{N}_2$)

El nitrógeno es el caballo de batalla de las atmósferas inertes. Constituye aproximadamente el 78% de nuestra atmósfera, lo que lo hace abundante y muy rentable de aislar y utilizar.

Es suficiente para una amplia gama de aplicaciones, incluido el envasado de alimentos, el almacenamiento básico de productos químicos y la prevención de la oxidación en muchos procesos de fabricación a baja temperatura.

Opción de Mayor Pureza: Argón ($\text{Ar}$)

El argón, un verdadero gas noble, es más inerte que el nitrógeno. Se utiliza cuando las condiciones son más extremas o los materiales son excepcionalmente sensibles.

Por ejemplo, en metalurgia a alta temperatura o soldadura de metales exóticos, el nitrógeno a veces puede reaccionar para formar nitruros no deseados. El argón no lo hará, lo que lo convierte en la opción más segura para garantizar la pureza del proceso.

Comprender las Compensaciones

Elegir e implementar una atmósfera inerte no está exento de desafíos. Requiere un equilibrio cuidadoso entre objetivos y recursos.

Costo vs. Pureza

La principal compensación es entre el costo y el nivel de inercia requerido. El nitrógeno es significativamente más barato que el argón. Para muchas aplicaciones, el beneficio marginal de usar argón no justifica el gasto adicional.

Complejidad de Implementación

Crear un entorno inerte requiere equipo especializado. Esto puede variar desde purgas de gas simples en un matraz de reacción hasta cajas de guantes o hornos de atmósfera controlada sofisticados. El costo y la complejidad de este equipo deben tenerse en cuenta en el proceso.

Peligro Crítico de Seguridad: Asfixia

Esta es la consideración más importante. Los gases inertes no son tóxicos, pero desplazan el oxígeno. En un espacio cerrado o con poca ventilación, una fuga puede reducir rápidamente los niveles de oxígeno a un punto que es inmediatamente peligroso para la vida humana. La ventilación adecuada y el monitoreo de oxígeno son protocolos de seguridad no negociables.

Tomar la Decisión Correcta para su Aplicación

Su objetivo específico dicta el mejor enfoque para crear y utilizar una atmósfera inerte.

- Si su enfoque principal es la inercia rentable a gran escala: El nitrógeno es casi siempre la opción más práctica y económica para prevenir la oxidación general.

- Si su enfoque principal son los procesos a alta temperatura o los materiales altamente reactivos: El argón es la opción superior, ya que permanece inerte en condiciones donde el nitrógeno podría reaccionar.

- Si su enfoque principal es garantizar la integridad del proceso: Debe considerar no solo el gas, sino también la pureza de ese gas y la estanqueidad de su sistema.

- Si su enfoque principal es la seguridad: Priorice siempre una ventilación robusta y el monitoreo continuo de oxígeno, ya que todos los gases inertes representan un riesgo significativo de asfixia.

Al comprender estos principios, puede seleccionar la atmósfera inerte apropiada para garantizar la integridad, seguridad y éxito de su proceso.

Tabla Resumen:

| Propósito | Descripción | Aplicaciones Comunes |

|---|---|---|

| Prevenir la Oxidación | Protege los materiales del oxígeno para evitar óxido, degradación y reacciones no deseadas. | Envasado de alimentos, almacenamiento de productos químicos, procesamiento de metales. |

| Mantener la Estabilidad Química | Preserva compuestos sensibles al eliminar gases reactivos como el vapor de agua. | Fabricación de semiconductores, recubrimientos avanzados, síntesis química. |

| Proteger Durante el Procesamiento a Alta Temperatura | Garantiza la integridad del material en tratamientos térmicos mediante el uso de gases no reactivos. | Metalurgia, soldadura, operaciones de hornos. |

| Mejorar la Seguridad | Reduce los riesgos de asfixia y peligros químicos con un manejo adecuado de los gases. | Laboratorios, entornos industriales con espacios cerrados. |

¿Necesita una solución de atmósfera inerte confiable para su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar sistemas avanzados de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestras amplias capacidades de personalización garantizan una alineación precisa con sus requisitos experimentales únicos, mejorando la integridad y la seguridad del proceso. ¡Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones específicas y ofrecer soluciones personalizadas!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento