En esencia, los hornos de atmósfera de bajo vacío ofrecen una poderosa combinación de costos operativos reducidos, tiempos de procesamiento más rápidos y un mantenimiento más sencillo. Al operar a una presión negativa que no es un vacío "duro" o alto, crean un entorno controlado que es suficiente para muchos procesos industriales de tratamiento térmico sin el gasto y la complejidad de los sistemas de alto vacío.

Un horno de bajo vacío representa un compromiso estratégico. Ofrece la mayoría de los beneficios clave de una atmósfera controlada, como la prevención de la oxidación, al tiempo que mantiene bajos los costos y maximiza el rendimiento de la producción, lo que lo convierte en un pilar para una amplia gama de aplicaciones industriales.

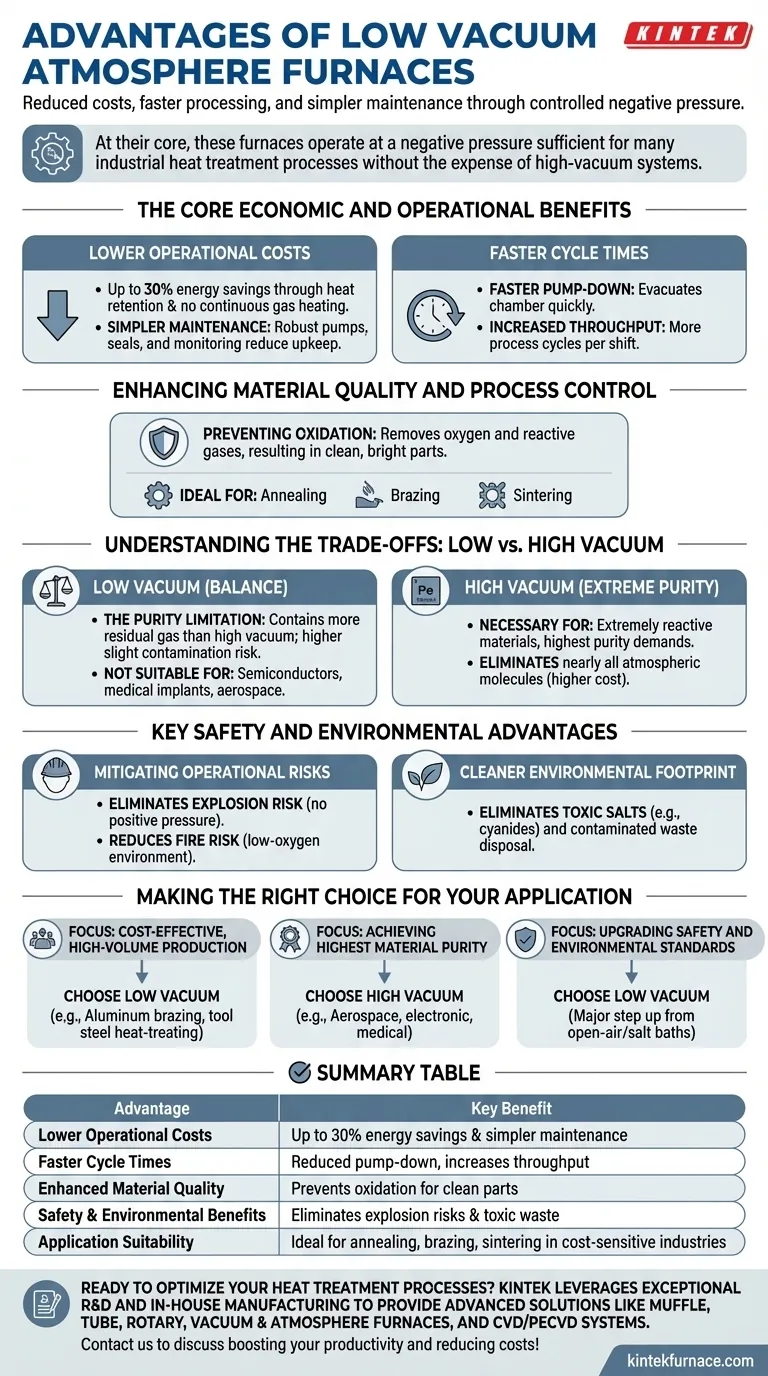

Los beneficios económicos y operativos principales

El principal atractivo de los hornos de bajo vacío reside en su capacidad para mejorar los resultados finales y la eficiencia operativa de una instalación. Logran un equilibrio entre rendimiento y practicidad.

Costos operativos más bajos

Estos hornos están diseñados para una alta eficiencia energética, logrando a veces hasta un 30% de ahorro de energía en comparación con los métodos convencionales. Esto se logra mediante una retención de calor superior y la eliminación de la necesidad de calentar constantemente un flujo de gas protector.

Los costos más bajos también se obtienen a través de un mantenimiento más sencillo. Los requisitos de vacío son menos estrictos que en los sistemas de alto vacío, lo que significa que las bombas, los sellos y el equipo de monitoreo son menos complejos y más robustos, lo que reduce los gastos de mantenimiento a largo plazo.

Tiempos de ciclo más rápidos

Una ventaja significativa en un entorno de producción es un tiempo de evacuación más rápido. Debido a que el sistema no necesita alcanzar un nivel de ultra alto vacío, el tiempo requerido para evacuar la cámara es mucho más corto, lo que permite más ciclos de proceso por turno.

Mejora de la calidad del material y el control del proceso

Más allá del costo, estos hornos proporcionan un entorno superior para el tratamiento de materiales en comparación con los hornos de aire abierto o de gas inerte simple.

Prevención de la oxidación

Al eliminar la mayor parte del oxígeno y otros gases reactivos de la cámara, un horno de bajo vacío previene eficazmente la oxidación y otras reacciones superficiales no deseadas en la pieza de trabajo. Esto da como resultado piezas limpias y brillantes que a menudo no requieren limpieza posterior al proceso.

Este entorno controlado es ideal para procesos como el recocido, el soldadura fuerte y la sinterización, donde la pureza química y la integridad de la superficie son críticas para el rendimiento del componente final.

Comprensión de las compensaciones: Vacío bajo frente a alto vacío

Aunque ventajoso, el bajo vacío no es la solución para todas las aplicaciones. Comprender sus limitaciones es clave para tomar una decisión informada.

La limitación de la pureza

La principal compensación es la pureza. Un entorno de bajo vacío todavía contiene más moléculas de gas residual que uno de alto vacío. Esto presenta un mayor riesgo de contaminación leve.

Esto hace que los hornos de bajo vacío no sean adecuados para aplicaciones con requisitos de pureza extremos, como la fabricación de semiconductores, implantes médicos o componentes aeroespaciales críticos donde incluso una contaminación minúscula puede provocar fallas.

Cuándo elegir el alto vacío

Se necesita un horno de alto vacío cuando el material que se procesa es extremadamente reactivo o cuando la aplicación final exige el nivel más alto absoluto de pureza del material. El costo y la complejidad adicionales se justifican por la necesidad de eliminar casi todas las moléculas atmosféricas.

Ventajas clave de seguridad y medioambientales

En comparación con las tecnologías de tratamiento térmico más antiguas, los hornos de bajo vacío ofrecen mejoras significativas en la seguridad laboral y la responsabilidad ambiental.

Mitigación de riesgos operativos

Operar a presión negativa elimina el riesgo de explosión que puede existir con recipientes de presión positiva. Además, el entorno con bajo contenido de oxígeno reduce drásticamente el riesgo de incendio, haciendo que toda la operación sea inherentemente más segura.

Una huella ambiental más limpia

Estos hornos proporcionan una solución a los problemas ambientales asociados con los métodos más antiguos. Eliminan la necesidad de sales tóxicas (como cianuros) utilizadas en el tratamiento térmico en baño de sales, lo que a su vez elimina el desafío de desechar residuos y accesorios contaminados.

Tomar la decisión correcta para su aplicación

Seleccionar la tecnología de horno correcta depende completamente de su material, su proceso y sus objetivos de producción.

- Si su enfoque principal es la producción de gran volumen y rentable: Un horno de bajo vacío es una excelente opción para procesos como la soldadura fuerte de piezas automotrices de aluminio o el tratamiento térmico de aceros para herramientas.

- Si su enfoque principal es lograr la máxima pureza del material: Debe invertir en un sistema de alto vacío para satisfacer las demandas de aplicaciones aeroespaciales, electrónicas o médicas sensibles.

- Si su enfoque principal es mejorar los estándares de seguridad y medio ambiente: Un horno de bajo vacío es un gran avance con respecto a métodos convencionales como el calentamiento al aire libre o los baños de sales.

En última instancia, elegir el horno correcto se trata de adaptar con precisión el nivel de control atmosférico a las necesidades específicas de su material y proceso.

Tabla de resumen:

| Ventaja | Beneficio clave |

|---|---|

| Costos operativos más bajos | Hasta un 30% de ahorro de energía y mantenimiento más sencillo |

| Tiempos de ciclo más rápidos | El tiempo de evacuación reducido aumenta el rendimiento de la producción |

| Calidad de material mejorada | Previene la oxidación para obtener piezas limpias y brillantes |

| Ventajas de seguridad y medioambientales | Elimina riesgos de explosión y residuos tóxicos |

| Idoneidad de la aplicación | Ideal para recocido, soldadura fuerte y sinterización en industrias sensibles al costo |

¿Listo para optimizar sus procesos de tratamiento térmico con un horno de bajo vacío? KINTEK aprovecha una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas como hornos de muffle, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestras amplias capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, ofreciendo eficiencia energética, ciclos más rápidos y mayor seguridad. Contáctenos hoy para discutir cómo podemos impulsar su productividad y reducir costos.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material