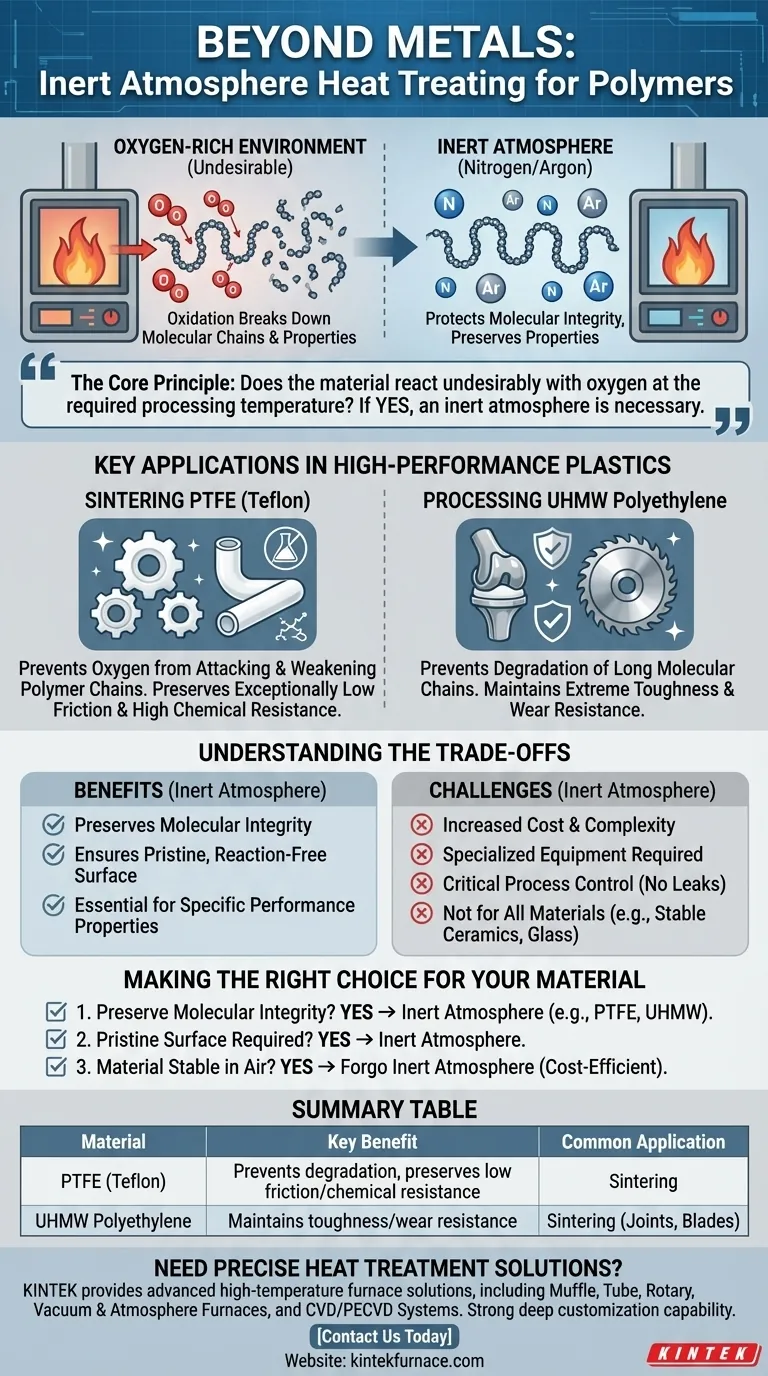

Más allá de los metales, los principales beneficiarios del tratamiento térmico en atmósfera inerte son polímeros de alto rendimiento específicos cuyas propiedades son sensibles al oxígeno a temperaturas elevadas. Esto incluye plásticos avanzados como el PTFE (Teflon) y el polietileno de Ultra Alto Peso Molecular (UHMW), que requieren un ambiente inerte durante procesos como la sinterización para prevenir la degradación química y preservar sus características de rendimiento únicas.

La necesidad de una atmósfera inerte no se determina por si un material es un metal o un plástico, sino por una pregunta más fundamental: ¿Este material reacciona de forma indeseable con el oxígeno a la temperatura de procesamiento requerida? Si la respuesta es sí, es necesaria una atmósfera inerte para proteger su integridad química y sus propiedades finales.

El Principio Fundamental: Prevención de Reacciones Químicas Indeseadas

Cuando tratamos térmicamente metales, el objetivo principal suele ser prevenir la oxidación —óxido en el acero o una capa de óxido opaca en el aluminio. El mismo principio se aplica a los no metales, aunque la reacción química específica sea diferente.

La Oxidación No Es Solo Para Metales

Oxidación es un término químico amplio para una reacción que involucra oxígeno y que puede degradar un material. Para ciertos plásticos avanzados, la exposición al oxígeno a altas temperaturas de procesamiento puede romper las largas cadenas moleculares que les dan su resistencia, propiedades de baja fricción o resistencia química.

Protección de la Estructura Molecular

El gas inerte, típicamente nitrógeno o argón, desplaza el oxígeno dentro del horno. Esto crea un ambiente neutro que permite aplicar calor sin iniciar estas reacciones químicas indeseadas y destructivas, asegurando que la estructura molecular central del material permanezca intacta.

Aplicaciones Clave en Plásticos de Alto Rendimiento

Las aplicaciones no metálicas más comunes implican la sinterización, un proceso en el que un material en polvo se calienta por debajo de su punto de fusión para fusionarlo en una pieza sólida y funcional.

Sinterización de PTFE (Teflon)

El politetrafluoroetileno (PTFE) es conocido por su fricción excepcionalmente baja y alta resistencia química. Estas propiedades son resultado directo de su estructura molecular estable. Cuando el polvo de PTFE se sinteriza para formar piezas, una atmósfera inerte es crítica para evitar que el oxígeno ataque y debilite sus cadenas poliméricas, lo que comprometería su rendimiento.

Procesamiento de Polietileno UHMW

El polietileno de Ultra Alto Peso Molecular (UHMW) es valorado por su extrema tenacidad y resistencia al desgaste, utilizado en aplicaciones como reemplazos de articulaciones y hojas de sierra de alto rendimiento. Calentarlo en un ambiente rico en oxígeno degradaría sus largas cadenas moleculares, reduciendo drásticamente su resistencia y durabilidad. Una atmósfera inerte preserva estas propiedades.

Comprendiendo las Ventajas y Desventajas

Aunque efectivo, elegir usar una atmósfera inerte es una decisión técnica y financiera que conlleva distintas ventajas y desventajas.

Mayor Costo y Complejidad

La utilización de una atmósfera inerte requiere hornos especializados y bien sellados, y un suministro constante de gas industrial como nitrógeno o argón. Esto añade un costo y una complejidad operativa significativos en comparación con simplemente calentar una pieza en un horno al aire libre.

No Es Un Requisito Universal

Muchos materiales son perfectamente estables cuando se calientan al aire. Cerámicas comunes, muchos tipos de vidrio y ciertos polímeros estables no reaccionan con el oxígeno a sus temperaturas de procesamiento. Para estos materiales, usar una atmósfera inerte no proporciona ningún beneficio y es un gasto innecesario.

El Control del Proceso es Crítico

Mantener un ambiente verdaderamente inerte exige precisión. Cualquier fuga en los sellos del horno o ciclos de purga inadecuados pueden permitir la entrada de oxígeno, arruinando potencialmente un lote completo de material costoso. El proceso requiere un monitoreo y control cuidadosos.

Tomando la Decisión Correcta Para Su Material

Su decisión debe basarse en la química específica del material y sus requisitos de uso final.

- Si su enfoque principal es preservar la integridad molecular: Para materiales como el PTFE o el UHMW cuyo rendimiento depende de su estructura química, el tratamiento en atmósfera inerte es innegociable.

- Si su enfoque principal es una superficie impecable y libre de reacciones: Si la pieza final no puede tener oxidación superficial o degradación por razones estéticas o funcionales, una atmósfera inerte es esencial.

- Si su enfoque principal es la eficiencia de costos con un material estable: Si su material es químicamente estable en el aire a la temperatura objetivo, prescindir de una atmósfera inerte es la opción más práctica y económica.

En última instancia, comprender la reacción de su material al calor y al oxígeno es clave para tomar una decisión de procesamiento informada y efectiva.

Tabla Resumen:

| Material | Beneficio Clave de la Atmósfera Inerte | Aplicación Común |

|---|---|---|

| PTFE (Teflon) | Previene la degradación de las cadenas poliméricas, preservando la baja fricción y la resistencia química | Procesos de sinterización |

| Polietileno UHMW | Mantiene la tenacidad y la resistencia al desgaste protegiendo las largas cadenas moleculares | Sinterización para reemplazos de articulaciones, hojas de sierra |

¿Necesita soluciones precisas de tratamiento térmico para su laboratorio? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con una sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para mejorar su procesamiento de materiales con sistemas de atmósfera inerte fiables y personalizados.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.