En resumen, un horno de caja con atmósfera es un horno industrial de alta temperatura con una capacidad añadida crítica: la capacidad de reemplazar el aire dentro de su cámara sellada con un gas específico y controlado. Esta función es esencial para procesos donde la exposición al oxígeno u otros contaminantes transportados por el aire a altas temperaturas arruinaría el producto final.

La función principal de un horno de atmósfera no es solo calentar un material, sino controlar con precisión su entorno químico durante el calentamiento. Esto previene reacciones no deseadas como la oxidación (formación de herrumbre o cascarilla) y permite la creación de materiales con propiedades específicas y altamente diseñadas.

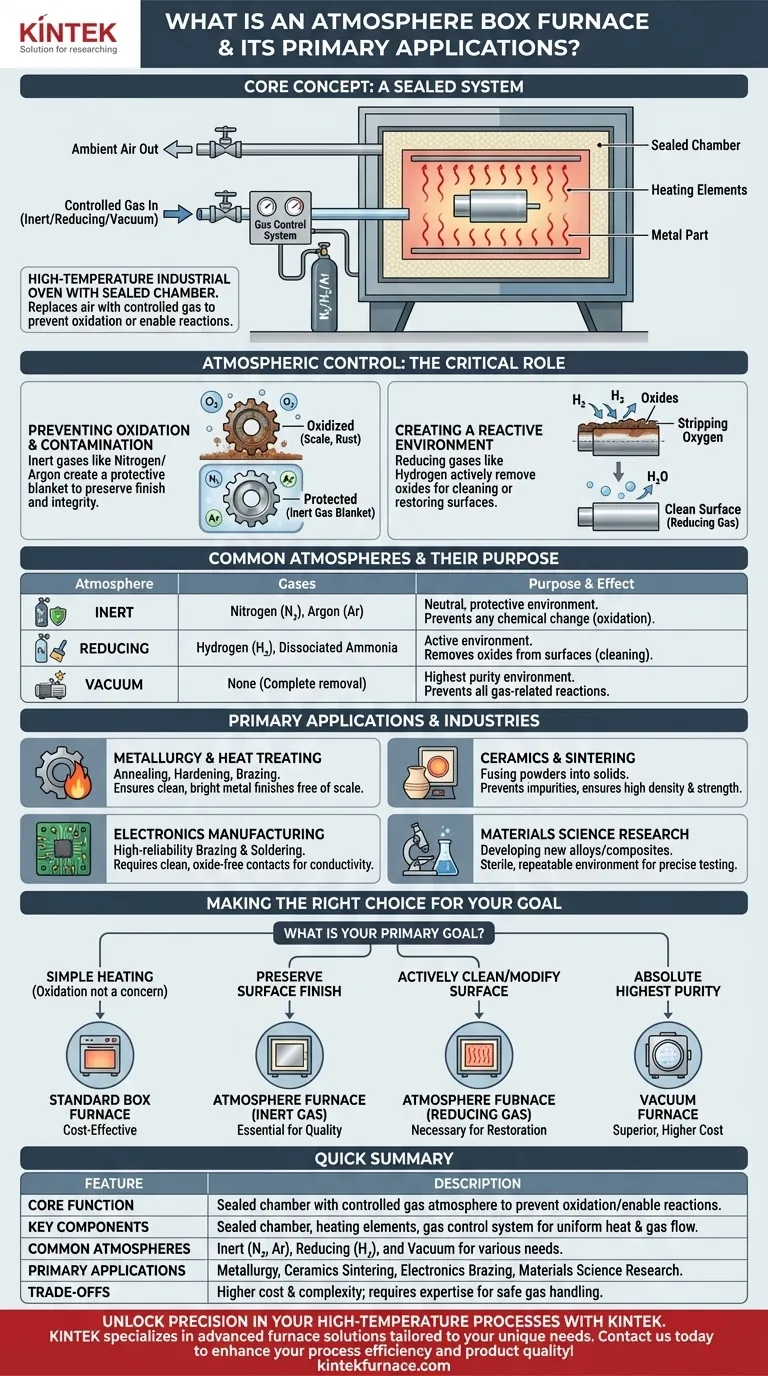

Cómo funciona un horno de caja con atmósfera

El concepto central: un sistema sellado

Un horno estándar calienta materiales en aire ambiente. Un horno de atmósfera, a veces llamado horno mufla, opera dentro de una cámara sellada herméticamente con forma de caja.

Este diseño sellado permite a los operadores primero eliminar el aire ambiente y luego introducir un gas específico o crear un vacío, estableciendo una "atmósfera" controlada.

Componentes clave

El sistema se construye en torno a tres componentes principales:

- La cámara sellada: Una caja resistente a altas temperaturas, a menudo revestida con aislamiento cerámico, diseñada para evitar fugas de gas hacia adentro o hacia afuera.

- Elementos calefactores: Estos rodean la cámara para proporcionar un calor uniforme y controlado con precisión, alcanzando a menudo temperaturas muy altas.

- Sistema de control de gas: Un sistema de tuberías, válvulas y manómetros que purga la cámara de aire e introduce el gas deseado a un ritmo controlado.

Los modelos avanzados incluyen controladores programables para automatizar los ciclos de temperatura y flujo de gas, asegurando la repetibilidad del proceso y la seguridad.

El papel crítico del control atmosférico

Controlar la atmósfera es esencial para prevenir reacciones químicas destructivas y, en algunos casos, promover reacciones beneficiosas.

Prevención de la oxidación y la contaminación

A altas temperaturas, la mayoría de los metales y muchos otros materiales reaccionan agresivamente con el oxígeno. Este proceso, la oxidación, crea una capa de cascarilla u óxido en la superficie del material, alterando sus dimensiones, acabado y propiedades.

Al reemplazar el aire con un gas inerte como nitrógeno o argón, el horno crea una manta protectora alrededor del material, previniendo la oxidación por completo.

Creación de un entorno reactivo

A veces, el objetivo no es prevenir una reacción sino provocar una específica.

Un horno puede llenarse con un gas reductor, como hidrógeno, para eliminar activamente los átomos de oxígeno de la superficie de un material. Esta es una técnica común para limpiar o restaurar componentes oxidados.

Atmósferas comunes y su propósito

- Inerte (Nitrógeno, Argón): Un entorno neutro y protector para prevenir cualquier cambio químico.

- Reductor (Hidrógeno, Amoníaco Disociado): Un entorno activo utilizado para eliminar óxidos de la superficie de un material.

- Vacío: La eliminación completa de todos los gases, proporcionando el entorno de procesamiento más puro posible y previniendo cualquier reacción relacionada con gases.

Aplicaciones e industrias principales

La capacidad de controlar el entorno de un material a altas temperaturas hace que estos hornos sean indispensables en la fabricación avanzada y la investigación.

Metalurgia y Tratamiento Térmico

Los hornos de atmósfera se utilizan para procesos como el recocido, el endurecimiento y la soldadura fuerte (brazing) de metales. Aseguran que los componentes salgan del calor con un acabado limpio y brillante, libre de la cascarilla y la decoloración causadas por la oxidación.

Cerámica y Sinterización

La sinterización es el proceso de fusionar materiales en polvo (como cerámica o metales) en una masa sólida mediante calor. Realizar esto en una atmósfera controlada evita que las impurezas queden atrapadas en el producto final y asegura una densidad y resistencia superiores.

Fabricación de Electrónica

Al unir componentes electrónicos, cualquier oxidación en los contactos metálicos puede impedir la conductividad eléctrica. Un horno de atmósfera proporciona el entorno limpio necesario para la soldadura fuerte y la soldadura por estaño (soldering) de alta fiabilidad.

Investigación en Ciencia de Materiales

Para los científicos que desarrollan nuevas aleaciones, compuestos o materiales avanzados, un horno de atmósfera proporciona un entorno estéril y repetible. Les permite probar cómo se comporta un material bajo condiciones térmicas y químicas precisas.

Comprensión de las compensaciones

Aunque son potentes, un horno de atmósfera no es siempre la herramienta adecuada para el trabajo.

Mayor complejidad y costo

Los sellos, la plomería de gas y los sistemas de control hacen que estos hornos sean significativamente más complejos y costosos que un horno estándar de circulación de aire.

Demandas operativas

Operar un horno de atmósfera requiere más experiencia. Gestionar el flujo de gas, asegurar que la cámara se purgue correctamente del aire y mantener un sello perfecto son críticos para el éxito. Trabajar con gases inflamables como el hidrógeno también introduce importantes protocolos de seguridad.

Limitaciones del procesamiento por lotes

Como tipo de horno de caja, los materiales se cargan, procesan y descargan en lotes individuales. Esta operación "intermitente" es menos adecuada para líneas de producción continuas de alto volumen donde los hornos tipo cinta transportadora son más eficientes.

Tomar la decisión correcta para su objetivo

Decidir si necesita un horno de atmósfera depende de la calidad requerida de su pieza final.

- Si su enfoque principal es simplemente calentar un material donde la oxidación superficial no es una preocupación: Un horno de caja estándar sin atmósfera es más rentable y simple de operar.

- Si su enfoque principal es preservar el acabado superficial y la integridad del material a alta temperatura: Un horno de atmósfera que utilice un gas inerte (nitrógeno o argón) es esencial.

- Si su enfoque principal es limpiar o modificar activamente la química superficial del material: Es necesario un horno capaz de manejar un gas reductor (como el hidrógeno).

- Si su enfoque principal es lograr la más alta pureza absoluta sin ninguna interacción atmosférica: Un horno de vacío es la opción superior, aunque a menudo más costosa.

En última instancia, elegir el horno correcto depende de si simplemente está aplicando calor o diseñando con precisión las propiedades finales de un material.

Tabla de resumen:

| Característica | Descripción |

|---|---|

| Función principal | Cámara sellada con atmósfera de gas controlada para prevenir la oxidación y permitir reacciones químicas específicas durante el calentamiento. |

| Componentes clave | Cámara sellada, elementos calefactores, sistema de control de gas para calor uniforme y flujo de gas. |

| Atmósferas comunes | Inerte (ej. nitrógeno, argón), reductora (ej. hidrógeno) y vacío para diversas necesidades de procesamiento. |

| Aplicaciones principales | Metalurgia (recocido, endurecimiento), sinterización de cerámica, soldadura fuerte de electrónica e investigación de ciencia de materiales. |

| Compensaciones | Mayor costo y complejidad que los hornos estándar; requiere experiencia para una operación segura con gases como el hidrógeno. |

Desbloquee la precisión en sus procesos de alta temperatura con KINTEK

¿Se enfrenta a desafíos con la oxidación de materiales o resultados inconsistentes en su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una diversa línea de productos que incluye hornos Mufla, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que podemos satisfacer con precisión sus requisitos experimentales, ya sea que se encuentre en metalurgia, cerámica, electrónica o investigación de ciencia de materiales.

No permita que los problemas atmosféricos frenen sus innovaciones: contáctenos hoy para discutir cómo nuestros hornos pueden mejorar la eficiencia de su proceso y la calidad de su producto.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material