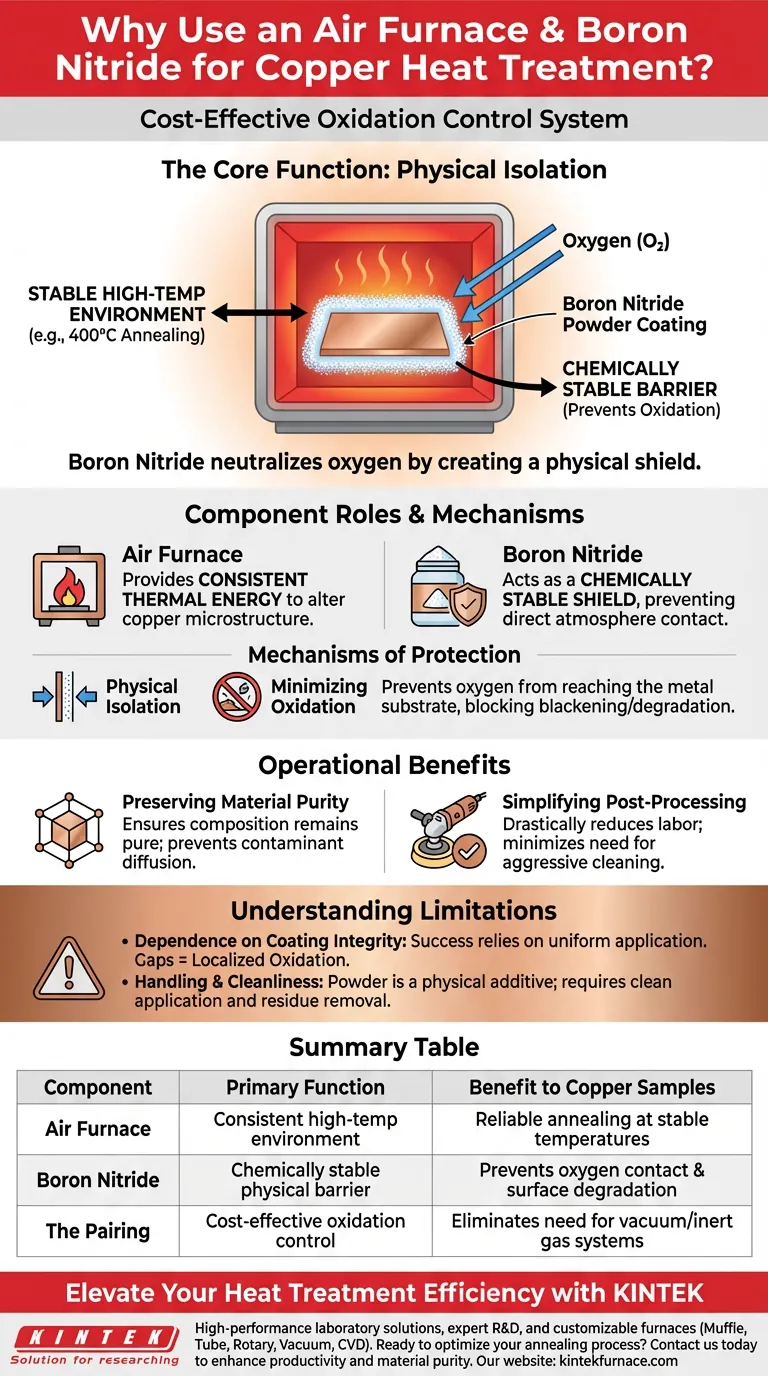

La combinación de un horno de aire y polvo de nitruro de boro crea un sistema rentable para el tratamiento térmico del cobre sin oxidación. El horno de aire proporciona el entorno estable de alta temperatura necesario (típicamente alrededor de 400 °C) para el recocido. Simultáneamente, el polvo de nitruro de boro actúa como una barrera física protectora, permitiendo que el cobre se caliente en aire normal sin sufrir la degradación superficial que normalmente ocurre en entornos ricos en oxígeno.

La función principal de esta combinación es el aislamiento físico dentro de un entorno reactivo. El nitruro de boro neutraliza la principal desventaja de un horno de aire —la presencia de oxígeno— al recubrir el cobre con una capa químicamente estable que evita el contacto directo con la atmósfera.

Los roles de los componentes

La función del horno de aire

El horno de aire se utiliza principalmente para proporcionar un entorno estable de alta temperatura.

Mantiene la energía térmica constante requerida para alterar la microestructura del cobre, como durante un proceso de recocido a 400 °C.

La barrera protectora del nitruro de boro

El polvo de nitruro de boro se aplica como un recubrimiento directamente sobre la superficie del cobre.

Debido a que es químicamente estable, no reacciona con el cobre incluso a temperaturas elevadas.

Mecanismos de protección

Prevención del contacto físico

El mecanismo fundamental en juego aquí es el aislamiento físico.

La capa de polvo actúa como un escudo, creando una barrera entre el sustrato metálico y la atmósfera del horno.

Minimización de la oxidación a alta temperatura

El cobre es muy susceptible a la oxidación cuando se calienta en presencia de aire.

Al evitar que el oxígeno entre en contacto directo con el sustrato metálico, el recubrimiento de nitruro de boro bloquea eficazmente la reacción de oxidación que de otro modo ennegrecería o degradaría la superficie del cobre.

Beneficios operativos

Preservación de la pureza del material

El aislamiento proporcionado por el polvo garantiza que la composición del material permanezca pura.

Evita que los contaminantes externos del aire se difundan en la red cristalina del cobre durante el ciclo de calentamiento.

Simplificación del post-procesamiento

El uso de este método reduce significativamente la mano de obra requerida después del tratamiento térmico.

Debido a que la oxidación se minimiza, la necesidad de pulido superficial agresivo o pasos de limpieza química se simplifica drásticamente.

Comprensión de las limitaciones

Dependencia de la integridad del recubrimiento

El éxito de este método depende completamente de la uniformidad de la aplicación del nitruro de boro.

Si el recubrimiento de polvo es inconsistente o tiene huecos, el oxígeno penetrará en esas áreas, lo que provocará puntos de oxidación localizados en la muestra.

Manipulación y limpieza

Aunque químicamente estable, el polvo es un aditivo físico que debe gestionarse.

Los usuarios deben asegurarse de que el polvo se aplique limpiamente y de que los residuos físicos se eliminen adecuadamente después del proceso para evitar interferir con los pasos de fabricación posteriores.

Tomando la decisión correcta para su proceso

Si está evaluando métodos de tratamiento térmico para cobre, considere sus restricciones específicas.

- Si su principal enfoque es la simplicidad del proceso: Utilice este método para aprovechar los hornos de aire estándar sin el costo o la complejidad de los sistemas de vacío o gas inerte.

- Si su principal enfoque es la calidad de la superficie: Confíe en la barrera de nitruro de boro para minimizar la oxidación, preservando así la pureza del material y reduciendo el tiempo de pulido posterior al recocido.

Este enfoque cierra eficazmente la brecha entre los requisitos de alta temperatura y la necesidad de protección superficial.

Tabla resumen:

| Componente | Función principal | Beneficio para las muestras de cobre |

|---|---|---|

| Horno de aire | Entorno de alta temperatura constante | Recocido fiable a temperaturas estables (p. ej., 400 °C) |

| Nitruro de boro | Barrera física químicamente estable | Evita el contacto con el oxígeno y la degradación superficial |

| La combinación | Control de oxidación rentable | Elimina la necesidad de sistemas costosos de vacío o gas inerte |

Mejore la eficiencia de su tratamiento térmico con KINTEK

No permita que la oxidación superficial comprometa su investigación o producción. KINTEK proporciona soluciones de laboratorio de alto rendimiento respaldadas por I+D y fabricación expertas. Ya sea que necesite sistemas de mufla, de tubo, rotatorios, de vacío o CVD, nuestros hornos de alta temperatura son totalmente personalizables para satisfacer sus requisitos únicos de ciencia de materiales.

¿Listo para optimizar su proceso de recocido? Contáctenos hoy para descubrir cómo nuestros equipos de precisión pueden mejorar la productividad de su laboratorio y la pureza de sus materiales.

Guía Visual

Referencias

- Daniel Shtuckmeyster, Roni Z. Shneck. The Influence of Crystal Orientation and Thermal State of a Pure Cu on the Formation of Helium Blisters. DOI: 10.3390/met14030260

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué características de sellado suelen tener los hornos de atmósfera tipo caja? Esencial para un control preciso de la atmósfera

- ¿Qué procesos se pueden realizar utilizando un horno de retorta? Desbloquee el tratamiento térmico de precisión para materiales superiores

- ¿Por qué usar gas protector N2 y SF6 para la fusión de aleaciones de Mg-Zn-Ca? Prevenir la combustión y garantizar una alta pureza

- ¿Cómo distribuye el horno mufla de protección atmosférica la temperatura uniformemente en la cámara de trabajo? Descubra la clave para un calentamiento uniforme

- ¿Por qué se requiere un horno de fusión con flujo constante de argón? Garantice la pureza en la producción de vidrio con contenido de yodo

- ¿Por qué se requiere un horno de recocido con atmósfera protectora para tratar las barras de cobre reforzado con dispersión de alúmina (ADSC) después del proceso de extrusión en caliente? Garantizar la estabilidad dimensional y resultados libres de oxidac

- ¿Por qué se requieren hornos de recocido a alta temperatura y atmósferas de H2-N2 para la investigación del acero al silicio orientado?

- ¿Cómo funciona un horno de lámpara integrado con una máquina de pruebas de tracción? Análisis experto de la resistencia al cizallamiento a alta temperatura