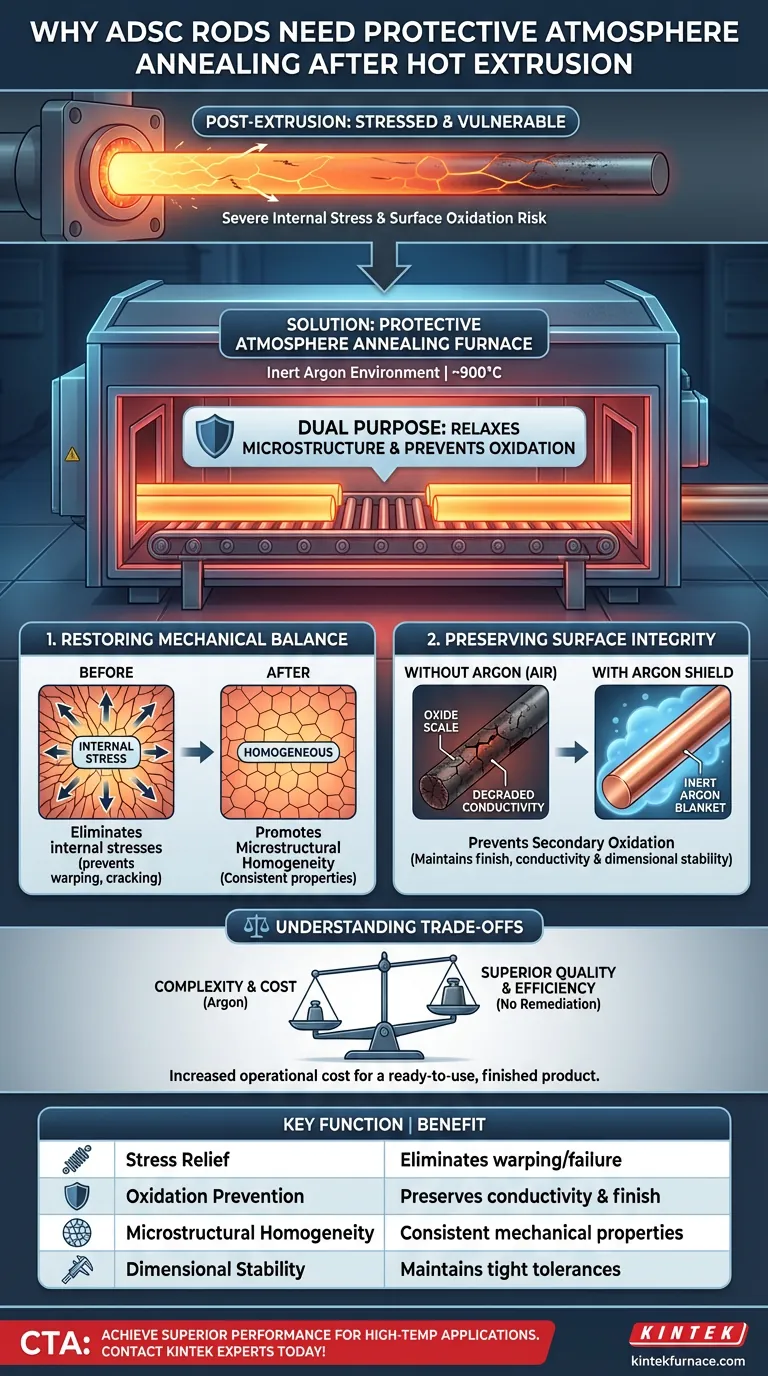

La fase posterior a la extrusión es tan crítica como el proceso de conformado en sí. Se requiere un horno de recocido con atmósfera protectora para tratar las barras de cobre reforzado con dispersión de alúmina (ADSC) para eliminar las severas tensiones internas causadas por la extrusión en caliente, al tiempo que se previene estrictamente la oxidación superficial. Al mantener un ambiente inerte de argón a aproximadamente 900 °C, este equipo restaura el equilibrio mecánico del material sin comprometer su integridad superficial.

El proceso de extrusión en caliente fuerza el metal a tomar forma, pero lo deja estructuralmente tenso y vulnerable. El horno de recocido con atmósfera protectora cumple una doble función: relaja la microestructura del material para garantizar un rendimiento constante y utiliza un escudo de gas inerte para garantizar que la barra permanezca libre de oxidación y con dimensiones precisas.

Restauración del Equilibrio Mecánico

Después de la violencia física de la extrusión en caliente, la matriz de cobre es químicamente estable pero mecánicamente caótica. El proceso de recocido es necesario para restablecer la estructura interna del material.

Eliminación del Estrés Interno

La extrusión en caliente implica forzar el metal a través de una matriz bajo presión extrema, lo que genera tensiones internas significativas dentro de la barra.

Si estas tensiones residuales no se tratan, pueden provocar deformaciones, grietas o fallas prematuras durante el servicio.

El recocido a temperaturas alrededor de 900 °C proporciona la energía térmica necesaria para relajar la estructura de la red y liberar esta tensión almacenada.

Promoción de la Homogeneidad Microestructural

El proceso de extrusión puede resultar en una estructura de grano desigual a lo largo de la longitud y la sección transversal de la barra.

El horno de recocido promueve la homogeneidad microestructural, asegurando que los granos sean uniformes.

Esta uniformidad es esencial para lograr propiedades mecánicas consistentes, como ductilidad y conductividad, en todo el lote.

Preservación de la Integridad Superficial

Si bien el calor es necesario para aliviar el estrés, el calor en presencia de oxígeno es perjudicial para el cobre. El componente de "atmósfera protectora" del horno es la solución a esta contradicción.

Prevención de la Oxidación Secundaria

A 900 °C, el cobre es altamente reactivo al oxígeno en aire normal.

La exposición al aire a estas temperaturas causaría una rápida "oxidación secundaria", creando una escama de óxido quebradiza en la superficie de la barra.

Esta formación de escamas degradaría la conductividad eléctrica del material y arruinaría su acabado superficial.

El Papel del Blindaje de Argón

Para contrarrestar la oxidación, el horno utiliza un ambiente de argón.

El argón es un gas inerte que desplaza el oxígeno, cubriendo eficazmente las barras ADSC durante el ciclo de calentamiento.

Esta protección asegura que el material salga del horno con su calidad superficial original intacta, listo para aplicaciones posteriores a alta temperatura.

Comprensión de los Compromisos

Si bien el recocido en atmósfera protectora es el método superior para tratar las barras ADSC, introduce consideraciones operativas específicas que deben gestionarse.

Complejidad vs. Calidad

El uso de una atmósfera de argón agrega complejidad y costo en comparación con el recocido en aire estándar.

Sin embargo, omitir esta protección inevitablemente conduce a la pérdida de material debido a la formación de escamas superficiales y requisitos de limpieza.

El compromiso es un aumento del costo operativo a cambio de un producto "terminado" que no requiere más remediación superficial.

Estabilidad Dimensional

El recocido a veces puede inducir ligeros cambios dimensionales a medida que se alivian las tensiones.

Sin embargo, la atmósfera protectora evita la formación de capas de óxido que alterarían físicamente las dimensiones de la barra.

Por lo tanto, si bien el alivio del estrés relaja el metal, el ambiente de argón garantiza que la estabilidad dimensional se mantenga dentro de tolerancias estrictas.

Tomando la Decisión Correcta para su Objetivo

La necesidad de este equipo depende de las métricas de calidad específicas que priorice para su componente final.

- Si su enfoque principal es la Fiabilidad a Largo Plazo: El horno es esencial para eliminar las tensiones internas que de otro modo harían que la pieza se deformara o agrietara bajo carga térmica.

- Si su enfoque principal es la Eficiencia de Fabricación: El ambiente de argón previene la oxidación, eliminando la necesidad de pasos de decapado o rectificado superficial posteriores al recocido.

El recocido adecuado transforma una forma extruida en un componente de grado de ingeniería.

Tabla Resumen:

| Función Clave | Beneficio para Barras ADSC |

|---|---|

| Alivio del Estrés | Elimina las tensiones internas de la extrusión en caliente, previniendo deformaciones y fallas. |

| Prevención de la Oxidación | La atmósfera de argón previene la formación de escamas superficiales, preservando la conductividad y el acabado. |

| Homogeneidad Microestructural | Promueve una estructura de grano uniforme para propiedades mecánicas consistentes. |

| Estabilidad Dimensional | Mantiene tolerancias estrictas al prevenir cambios dimensionales inducidos por óxido. |

Logre un rendimiento superior del material para sus aplicaciones a alta temperatura. El control preciso requerido para tratar materiales avanzados como ADSC es exactamente en lo que nos especializamos. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, incluidos hornos de atmósfera protectora personalizados diseñados para sus necesidades únicas de procesamiento de materiales. Póngase en contacto con nuestros expertos hoy mismo para discutir cómo un horno KINTEK puede mejorar la eficiencia de su laboratorio y la calidad del producto.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo contribuye un horno de atmósfera a la investigación y el desarrollo? Desbloqueando la innovación avanzada de materiales

- ¿Cómo se mejora el rendimiento de sellado de un horno de atmósfera experimental tipo caja? Aumente la pureza con sistemas de sellado avanzados

- ¿Qué factores deben considerarse al elegir un horno de atmósfera controlada? Asegure un rendimiento óptimo para sus materiales

- ¿En qué procesos de tratamiento térmico se utiliza comúnmente el argón? Esencial para metales reactivos y acabados de alta calidad

- ¿Qué componentes conforman el sistema de control de atmósfera del horno de recocido tipo caja? Descubra las piezas clave para un tratamiento térmico preciso

- ¿Cómo distribuye el horno mufla de protección atmosférica la temperatura uniformemente en la cámara de trabajo? Descubra la clave para un calentamiento uniforme

- ¿Cuál es el papel de la calcinación de la beta-zeolita a 750 °C? Dominando la Transformación de Fases para Catalizadores de Alto Rendimiento

- ¿Cuál es la diferencia entre un horno de vacío y un horno atmosférico? Eligiendo el Proceso Térmico Correcto