En esencia, un horno de atmósfera otorga a los investigadores el control definitivo. Es una herramienta crítica para la investigación y el desarrollo porque permite a los científicos someter los materiales a calor extremo dentro de un entorno gaseoso gestionado con precisión. Esta capacidad única permite la síntesis de materiales completamente nuevos, la optimización de los existentes y la simulación de condiciones operativas específicas, impulsando la innovación en la ciencia de los materiales, la energía y la fabricación.

Un horno de atmósfera es más que un simple horno de alta temperatura; es un simulador de entorno controlado. Su valor real en I+D reside en su capacidad para aislar variables, permitiendo a los investigadores observar cómo gases específicos a altas temperaturas alteran fundamentalmente la estructura, las propiedades y el rendimiento de un material.

La base de la ciencia moderna de los materiales

Un horno de atmósfera es el instrumento que convierte los conceptos teóricos de materiales en realidad tangible. Su función es controlar los dos agentes de cambio más potentes para los materiales: el calor y el entorno químico.

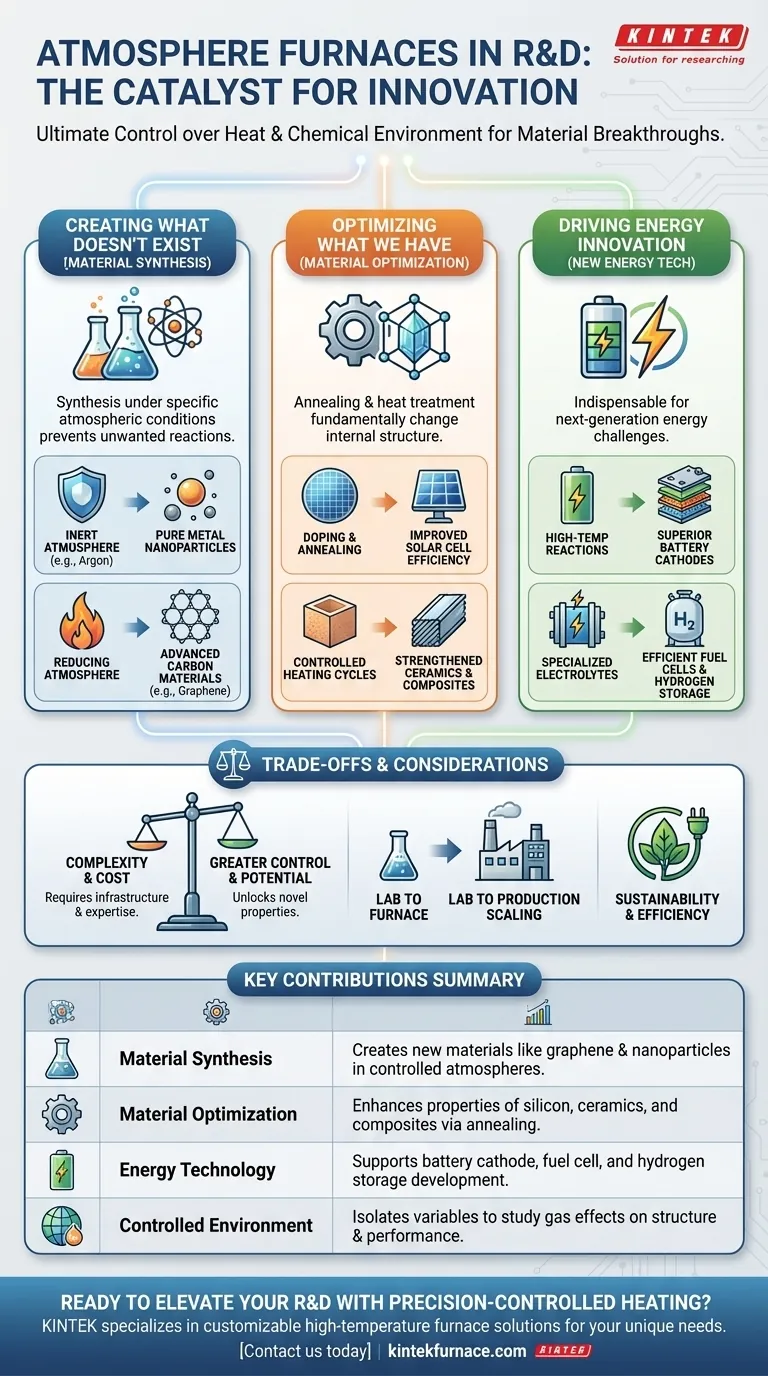

Creando lo que no existe

Muchos materiales avanzados solo pueden sintetizarse bajo condiciones atmosféricas específicas que previenen reacciones químicas no deseadas, como la oxidación.

Mediante el uso de una atmósfera inerte (como argón), los investigadores pueden calentar óxidos metálicos para preparar nanopartículas metálicas puras sin que se oxiden inmediatamente.

Asimismo, calentar compuestos que contienen carbono en una atmósfera reductora es un paso clave en la creación de materiales avanzados basados en carbono, como el grafeno.

Optimizando lo que ya tenemos

El horno también es esencial para mejorar el rendimiento de los materiales existentes. El proceso de recocido, o tratamiento térmico, puede cambiar fundamentalmente la estructura cristalina interna de un material.

En la investigación de células solares, por ejemplo, los hornos se utilizan para el dopaje y recocido de obleas de silicio. Este procesamiento térmico preciso mejora la eficiencia de conversión fotoeléctrica del material.

De manera similar, las cerámicas de alto rendimiento, el vidrio y los compuestos se preparan y fortalecen mediante ciclos de calentamiento y enfriamiento cuidadosamente controlados dentro de una atmósfera específica.

Impulsando la innovación en nuevas energías

El desarrollo de tecnología energética de próxima generación es fundamentalmente un desafío de la ciencia de los materiales. Los hornos de atmósfera son herramientas indispensables en este campo.

Avanzando en la tecnología de baterías

Para las baterías de iones de litio, el rendimiento está dictado por la composición química y la estructura del material del cátodo.

Un horno de atmósfera facilita las reacciones en estado sólido a alta temperatura necesarias para producir materiales de cátodo con un rendimiento electroquímico superior, lo que conduce a baterías con mayor duración y carga más rápida.

Habilitando pilas de combustible y almacenamiento de hidrógeno

Los hornos de atmósfera también apoyan el desarrollo de sistemas energéticos de próxima generación.

Se utilizan para preparar los materiales electrolíticos especializados para pilas de combustible y para sintetizar los compuestos complejos necesarios para un almacenamiento de hidrógeno seguro y eficiente.

Comprender las compensaciones y consideraciones

Aunque es potente, un horno de atmósfera es un equipo especializado. Comprender su contexto es clave para aprovechar todo su potencial.

El control tiene un costo

La principal compensación es la complejidad. Un horno estándar solo controla la temperatura. Un horno de atmósfera añade una segunda variable crítica: la composición del gas.

Esto requiere infraestructura de manejo de gases, protocolos de seguridad y un control de procesos más sofisticado, lo que representa una mayor inversión tanto en equipos como en capacitación del operador.

De I+D a la producción

Los procesos perfeccionados en un horno de atmósfera de I+D a pequeña escala deben escalarse para la producción industrial.

Aunque los principios básicos de temperatura y atmósfera siguen siendo los mismos, traducir una fórmula de escala de laboratorio a un proceso de fabricación a gran escala presenta importantes desafíos de ingeniería. La fase de I+D es un primer paso crucial para definir los parámetros de la producción futura.

Sostenibilidad y eficiencia

Los hornos modernos están diseñados teniendo en cuenta la eficiencia, utilizando aislamiento avanzado y elementos calefactores para minimizar el consumo de energía. Esto se alinea con los objetivos de sostenibilidad de las instituciones de investigación y reduce los costos operativos a largo plazo, lo cual es una consideración clave para cualquier laboratorio.

Tomar la decisión correcta para su investigación

En última instancia, la necesidad de un horno de atmósfera está dictada por sus objetivos de investigación. Su propósito es proporcionar control sobre las reacciones químicas que ocurren a altas temperaturas.

- Si su enfoque principal es la síntesis de materiales novedosos: Esta herramienta es esencial para crear materiales con estructuras específicas y no oxidadas, como nanopartículas, compuestos o materiales 2D.

- Si su enfoque principal es la optimización de las propiedades de los materiales: Le permite ajustar sistemáticamente características como la conductividad, la resistencia o la eficiencia a través de recocido y tratamiento térmico controlados.

- Si su enfoque principal es la tecnología energética: Es un instrumento indispensable para desarrollar la próxima generación de cátodos de baterías, células solares y componentes de pilas de combustible.

Al controlar el entorno, un horno de atmósfera le permite ir más allá del simple calentamiento e ingeniar verdaderamente materiales a nivel fundamental.

Tabla de resumen:

| Contribución clave | Descripción |

|---|---|

| Síntesis de materiales | Crea nuevos materiales como grafeno y nanopartículas en atmósferas inertes o reductoras. |

| Optimización de materiales | Mejora las propiedades de las obleas de silicio, cerámicas y compuestos mediante recocido y dopaje. |

| Tecnología energética | Apoya la producción de cátodos de baterías, materiales para pilas de combustible y el desarrollo del almacenamiento de hidrógeno. |

| Entorno controlado | Aísla las variables para estudiar los efectos del gas en la estructura y el rendimiento del material. |

¿Listo para elevar su I+D con calentamiento de precisión controlada? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos los hornos de atmósfera, diseñados para laboratorios de ciencia de materiales, investigación energética y fabricación. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas: desde hornos de mufla y tubo hasta sistemas rotatorios, de vacío y CVD/PECVD. ¡Contáctenos hoy para analizar cómo nuestra experiencia puede acelerar sus innovaciones y brindarle resultados confiables y eficientes para sus proyectos!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior