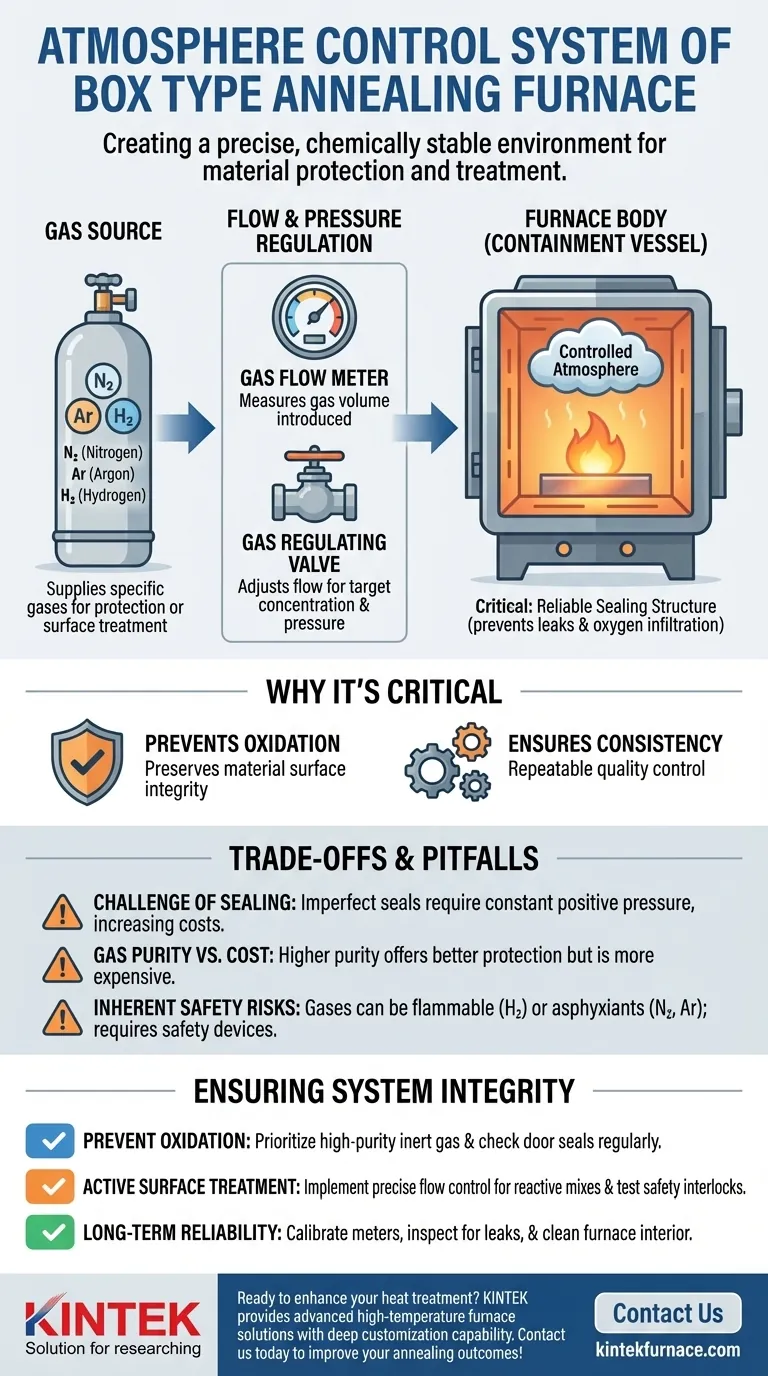

En esencia, un sistema de control de atmósfera para un horno de recocido tipo caja se compone de cuatro elementos principales. Estos son la fuente de gas, un medidor de flujo de gas, una válvula reguladora de gas y el cuerpo del horno en sí, que contiene el ambiente controlado. En conjunto, estos componentes trabajan para introducir gases específicos y mantener una atmósfera precisa para proteger o tratar la pieza de trabajo durante el ciclo de recocido.

El propósito de un sistema de control de atmósfera no es simplemente llenar un horno con gas. Su verdadera función es crear y mantener un ambiente químicamente estable, gestionando meticulosamente la pureza, el flujo y la presión del gas para prevenir reacciones no deseadas como la oxidación y asegurar la integridad superficial del material.

Los Componentes Centrales del Control de Atmósfera

Para lograr un ambiente estable y protector, cada parte del sistema debe desempeñar su función de manera confiable. El sistema es una cadena donde la falla de un eslabón compromete todo el proceso.

La Fuente de Gas

El proceso comienza con la fuente de gas. Este es el suministro del gas específico o mezcla de gases necesaria para el proceso de recocido.

La elección del gas depende totalmente del material que se está tratando y del resultado deseado. Los gases comunes incluyen opciones inertes como el nitrógeno (N₂) y el argón (Ar) para prevenir la oxidación, o gases reactivos como el hidrógeno (H₂) y el amoníaco descompuesto para la reducción de superficies.

El Sistema de Regulación de Flujo y Presión

Esta parte del sistema es el cerebro de la operación, dictando cuánto gas entra al horno y cuándo. Se compone principalmente de dos dispositivos.

El medidor de flujo de gas mide el volumen de gas que se introduce en el horno. Luego, la válvula reguladora de gas ajusta este flujo basándose en las entradas del sistema de control para alcanzar y mantener la concentración objetivo y la presión positiva dentro del horno.

El Cuerpo del Horno como Recipiente de Contención

Aunque no es un dispositivo de control activo, el cuerpo del horno es un componente crítico del sistema. Su función es contener la atmósfera controlada y aislarla del aire ambiente exterior.

La efectividad de todo el sistema depende de la integridad de la cámara del horno. Una estructura de sellado confiable, especialmente alrededor de la puerta del horno, es esencial para prevenir fugas de atmósfera y la infiltración de oxígeno, lo que socavaría el proceso.

Por Qué el Control Preciso de la Atmósfera es Crítico

La complejidad de este sistema está directamente relacionada con los estrictos requisitos metalúrgicos del proceso de recocido. Sin él, el tratamiento térmico dañaría el material en lugar de mejorarlo.

Prevención de la Oxidación y la Descarburación

El objetivo principal es a menudo la protección. A altas temperaturas de recocido, la mayoría de los metales reaccionarán rápidamente con el oxígeno, formando una capa de cascarilla u óxido en la superficie. Una atmósfera inerte controlada desplaza el oxígeno, preservando el acabado y las propiedades del material.

Asegurar la Consistencia del Proceso

Al gestionar con precisión la composición del gas, la velocidad de flujo y la presión, el sistema garantiza que cada pieza de trabajo en un lote, y cada lote a lo largo del tiempo, se trate bajo condiciones idénticas. Esta repetibilidad es fundamental para el control de calidad moderno.

Comprender las Compensaciones y Trampas

Una atmósfera perfectamente controlada es el objetivo, pero las consideraciones prácticas y de seguridad introducen compensaciones necesarias.

El Desafío del Sellado

Ningún sello es perfecto. Las juntas de la puerta del horno y otros puntos de conexión son fuentes comunes de fugas. Mantener una ligera presión positiva dentro del horno ayuda a asegurar que, si existe una pequeña fuga, el gas controlado fluya hacia afuera en lugar de que el aire ambiente fluya hacia adentro. Esto requiere un flujo de gas constante y controlado, lo cual tiene implicaciones de costo.

Pureza del Gas frente a Costo

Los gases de mayor pureza (por ejemplo, nitrógeno con una pureza del 99.999%) ofrecen mejor protección pero son significativamente más caros. Para aplicaciones menos sensibles, una pureza menor o un gas mezclado podrían ser suficientes, lo que presenta una compensación clásica entre el costo del proceso y la calidad final.

Riesgos Inherentes de Seguridad

Los gases utilizados pueden presentar peligros graves. El hidrógeno es altamente inflamable, mientras que el nitrógeno y el argón son asfixiantes. Por lo tanto, el sistema de control de atmósfera debe integrarse con dispositivos de seguridad robustos, como válvulas de alivio de sobrepresión, detectores de fugas y alarmas que puedan apagar el sistema en caso de emergencia.

Cómo Garantizar la Integridad del Sistema

Su enfoque debe estar en mantener el sistema para ofrecer consistentemente el resultado deseado, ya sea protección, reacción o confiabilidad a largo plazo.

- Si su enfoque principal es prevenir la oxidación de la superficie: Priorice una fuente de gas inerte de alta pureza (nitrógeno o argón) y realice verificaciones periódicas de la integridad del sello de la puerta del horno.

- Si su enfoque principal es el tratamiento activo de superficies: Implemente un sistema de control de flujo altamente preciso para su mezcla de gas reactivo (p. ej., H₂/N₂) y asegúrese de que todos los interbloqueos de seguridad y alarmas estén probados y en pleno funcionamiento.

- Si su enfoque principal es la confiabilidad a largo plazo: Establezca un programa de mantenimiento estricto que incluya la calibración de los medidores de flujo, la inspección de las líneas de gas en busca de fugas y la limpieza del interior del horno para eliminar contaminantes.

En última instancia, ver el sistema de control de atmósfera como un todo integrado es la clave para lograr resultados de tratamiento térmico consistentes y de alta calidad.

Tabla Resumen:

| Componente | Función |

|---|---|

| Fuente de Gas | Suministra gases específicos (p. ej., N₂, Ar, H₂) para protección o tratamiento superficial |

| Medidor de Flujo de Gas | Mide el volumen de gas introducido en el horno |

| Válvula Reguladora de Gas | Ajusta el flujo de gas para mantener la concentración y presión objetivo |

| Cuerpo del Horno | Contiene y sella la atmósfera controlada para prevenir fugas e infiltración de oxígeno |

¿Listo para mejorar sus procesos de tratamiento térmico con un control de atmósfera confiable? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con una sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar sus resultados de recocido y garantizar una calidad constante.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior