En resumen, un horno de retorta se utiliza para tratamientos avanzados de materiales que requieren una atmósfera altamente controlada, como la cementación, nitruración, sinterización y recocido. Su característica distintiva es una cámara sellada, la retorta, que aísla el material de contaminantes externos y de los elementos calefactores del horno. Este diseño permite una regulación precisa tanto de la temperatura como del entorno gaseoso.

El valor de un horno de retorta no es solo el calor que proporciona, sino la atmósfera aislada y perfectamente controlada que crea. Este control es la clave que desbloquea una gama de procesos de alta pureza y modificación de superficies imposibles en un horno de aire abierto.

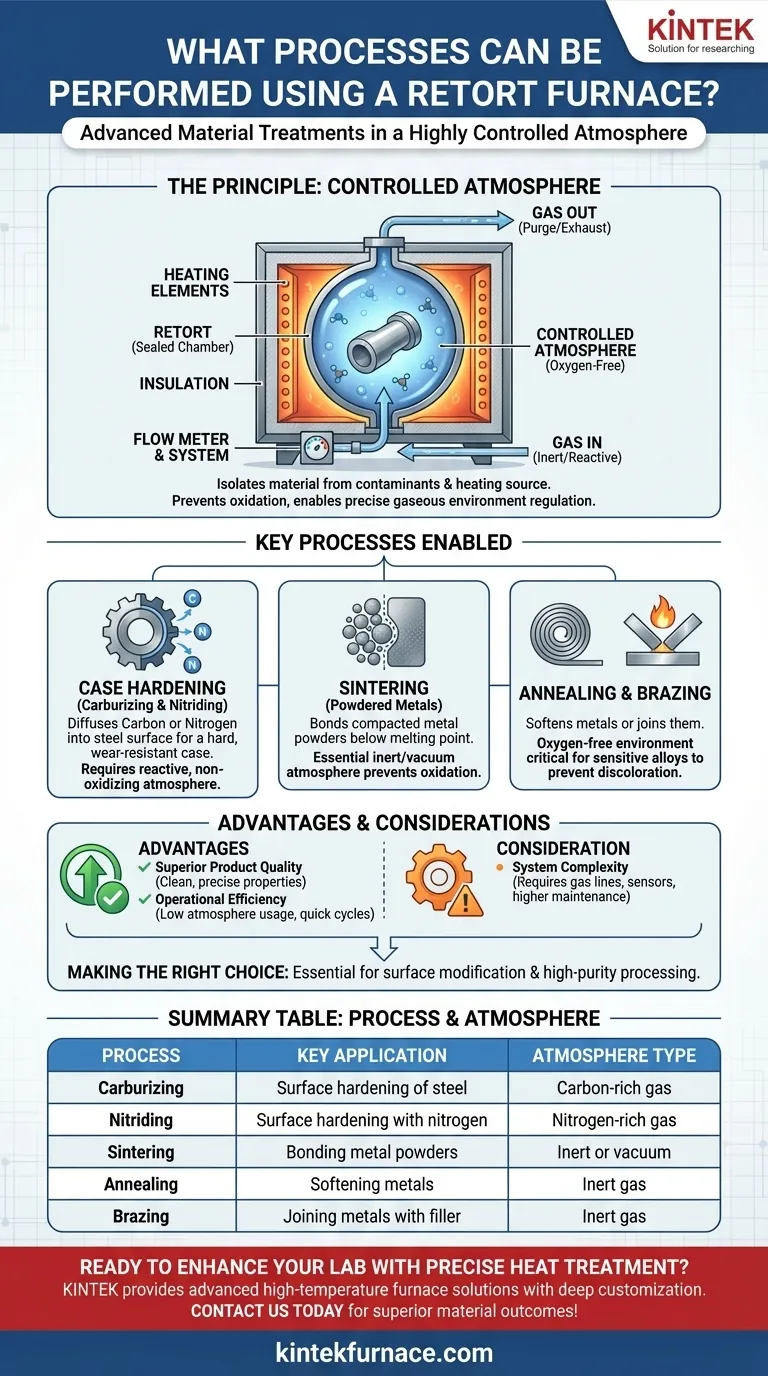

El Principio del Horno de Retorta: Atmósfera Controlada

La función principal que diferencia a un horno de retorta es su capacidad para gestionar meticulosamente la atmósfera que rodea la pieza que se está tratando. Esta capacidad es fundamental para su uso en aplicaciones especializadas.

¿Qué es una "Retorta"?

Una retorta es un recipiente sellado, generalmente hecho de metal o cerámica, que se coloca dentro del horno. El material a tratar térmicamente se coloca dentro de este recipiente.

Esta retorta separa físicamente el espacio de trabajo del aislamiento y la fuente de calor del horno. Esta separación es clave para crear un entorno puro y controlado.

El Papel Crítico del Control de Atmósfera

Muchos tratamientos térmicos avanzados fracasan en presencia de oxígeno u otros gases reactivos que se encuentran en el aire. Estos gases pueden causar oxidación no deseada, formación de cascarilla y contaminación, degradando las propiedades del material.

Un horno de retorta permite a los operadores purgar el aire e introducir gases específicos. Estos pueden ser gases inertes como el argón para prevenir reacciones, o gases reactivos como nitrógeno o gases ricos en carbono para modificar intencionalmente la superficie del material.

Cómo Logra la Precisión

Estos hornos están equipados con sofisticados sistemas de control de atmósfera para introducir, regular y monitorear los gases especializados dentro de la retorta.

Combinado con un preciso sistema de control de temperatura, esto permite resultados repetibles y de alta calidad al garantizar que cada parte del proceso, desde el calentamiento hasta la permanencia y el enfriamiento, ocurra bajo las condiciones exactas previstas.

Procesos Clave Habilitados por Hornos de Retorta

El control atmosférico único de un horno de retorta lo hace esencial para varios procesos industriales específicos donde la pureza del material y la integridad superficial son primordiales.

Temple: Cementación y Nitruración

La cementación (carburizing) y la nitruración son procesos que difunden carbono o nitrógeno en la superficie de una pieza de acero para crear una capa exterior dura y resistente al desgaste (la "capa templada").

Un horno de retorta es ideal porque puede contener las atmósferas ricas en carbono o nitrógeno necesarias para que esta difusión ocurra a altas temperaturas sin oxidar la pieza.

Sinterización de Metales en Polvo

La sinterización es el proceso de calentar polvos metálicos compactados justo por debajo de su punto de fusión, haciendo que las partículas se unan y formen una pieza sólida.

Durante este proceso, el material es extremadamente vulnerable a la oxidación. Un horno de retorta proporciona la atmósfera inerte o de vacío necesaria para prevenir la oxidación y asegurar enlaces metálicos fuertes y puros.

Recocido y Soldadura Fuerte (Brazing)

El recocido suaviza un metal para hacerlo más trabajable, mientras que la soldadura fuerte (brazing) une dos metales usando un material de aporte.

Para muchas aleaciones sensibles, realizar estos procesos en un ambiente libre de oxígeno es fundamental para prevenir la decoloración superficial y mantener la integridad del material. La retorta sellada proporciona esta protección necesaria.

Comprensión de las Ventajas y Compensaciones

Aunque potentes, los hornos de retorta representan una opción de ingeniería específica con claros beneficios y consideraciones en comparación con diseños de hornos más simples.

Ventaja: Calidad Superior del Producto

La principal ventaja es un producto final de mayor calidad. Al prevenir la contaminación y la oxidación, las piezas salen del horno limpias y con las propiedades metalúrgicas precisas previstas.

Ventaja: Eficiencia Operativa

La retorta sellada tiene un bajo consumo de atmósfera porque el volumen de gas es pequeño y contenido, lo que reduce los costos operativos. Los diseños modernos también cuentan con una transferencia de calor eficiente, lo que conduce a ciclos de calentamiento más rápidos y un menor consumo de energía.

Consideración: Complejidad del Sistema

Los componentes requeridos para el control de la atmósfera (tuberías de gas, medidores de flujo, sensores y purgas de seguridad) hacen que un horno de retorta sea inherentemente más complejo que un horno de aire estándar. Esto puede traducirse en una mayor inversión inicial y requisitos de mantenimiento.

Tomar la Decisión Correcta para su Aplicación

Seleccionar un horno de retorta depende enteramente de si el proceso exige control atmosférico.

- Si su enfoque principal es la modificación de superficies (cementación, nitruración): Un horno de retorta es esencial para contener las atmósferas de gas reactivo necesarias.

- Si su enfoque principal es el procesamiento de alta pureza (sinterización, soldadura fuerte, recocido de metales sensibles): La atmósfera inerte y sellada de un horno de retorta no es negociable para prevenir la oxidación.

- Si su enfoque principal es el tratamiento térmico general (como el revenido de acero de baja aleación): Un horno convencional más simple y rentable probablemente sea suficiente si una atmósfera controlada no es un requisito fundamental.

En última instancia, elegir un horno de retorta es una decisión de priorizar el control atmosférico preciso para lograr resultados superiores en los materiales.

Tabla Resumen:

| Proceso | Aplicación Clave | Tipo de Atmósfera |

|---|---|---|

| Cementación | Temple superficial del acero | Gas rico en carbono |

| Nitruración | Temple superficial con nitrógeno | Gas rico en nitrógeno |

| Sinterización | Unión de polvos metálicos | Inerte o vacío |

| Recocido | Ablandamiento de metales | Gas inerte |

| Soldadura Fuerte | Unión de metales con aporte | Gas inerte |

¿Listo para mejorar las capacidades de su laboratorio con un tratamiento térmico preciso? Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos de retorta pueden ofrecer resultados superiores en materiales para sus aplicaciones específicas.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial