En esencia, un horno de atmósfera tipo caja se basa en dos características principales para controlar su entorno interno: un cuerpo de horno completamente sellado y una puerta herméticamente sellada. Estos elementos trabajan en conjunto con sistemas integrados de entrada y salida de gas para evitar que el aire externo contamine el proceso y para impedir que la atmósfera controlada se escape.

La calidad del sellado de un horno es la distinción fundamental entre un horno de alta temperatura estándar y un verdadero horno de atmósfera. Este sistema de sellado no es solo una característica, sino la tecnología central que permite un control preciso y repetible sobre el procesamiento de materiales sensibles.

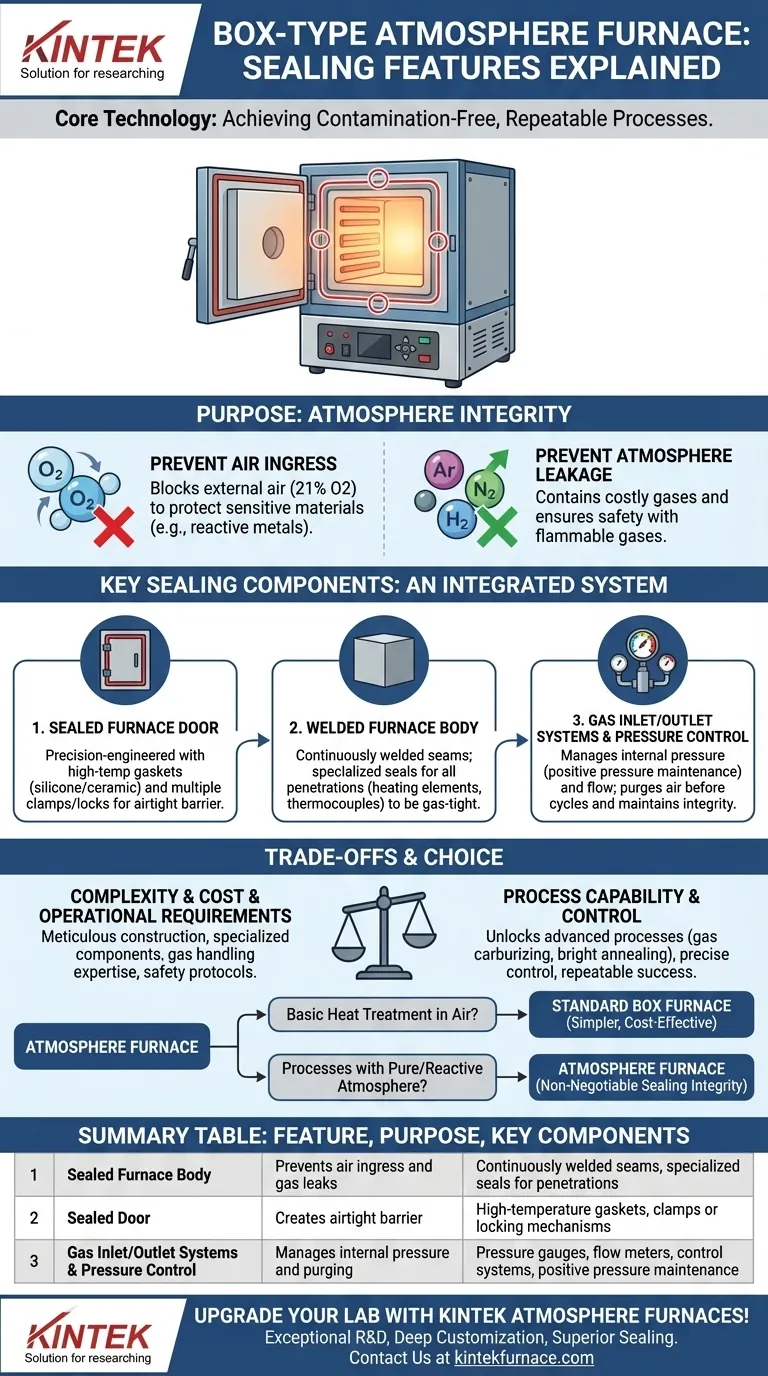

El propósito del sellado: integridad de la atmósfera

El valor total de un horno de atmósfera proviene de su capacidad para mantener un entorno de gas específico y creado artificialmente. El sistema de sellado es el principal habilitador de esta capacidad.

Prevención de la entrada de aire

Muchos procesos avanzados de tratamiento térmico, como el recocido brillante o la sinterización de metales reactivos, pueden arruinarse por la presencia de oxígeno.

Un sellado robusto asegura que el aire externo, que contiene aproximadamente un 21% de oxígeno, no pueda entrar en la cámara y reaccionar con los materiales que se están procesando. Esto es crucial para lograr propiedades metalúrgicas y acabados superficiales específicos.

Prevención de fugas de atmósfera

Los hornos de atmósfera a menudo se llenan con gases costosos o especializados como argón, nitrógeno o hidrógeno. Un sellado hermético evita que estos gases costosos se escapen, reduciendo los gastos operativos.

Además, si el proceso utiliza gases inflamables o explosivos como el hidrógeno, un sellado perfecto es una medida de seguridad crítica para evitar que el gas peligroso se escape al espacio de trabajo circundante.

Componentes clave del sistema de sellado

Un verdadero sellado de horno de atmósfera es un sistema integrado, no solo una pieza individual. Involucra múltiples componentes diseñados para trabajar juntos y crear un ambiente contenido.

La puerta sellada del horno

A diferencia de un horno de caja estándar con una puerta simple, la puerta de un horno de atmósfera es un componente diseñado con precisión. Normalmente cuenta con juntas de silicona de alta temperatura o de fibra cerámica encajadas en una ranura.

Múltiples abrazaderas o un mecanismo de bloqueo aplican una presión uniforme alrededor de todo el perímetro de la puerta para comprimir la junta, creando una barrera hermética contra el marco del horno.

El cuerpo del horno soldado

La cámara de un horno de atmósfera se construye como un recipiente monolítico y sellado. Esto significa que todas las uniones están soldadas continuamente para ser herméticas al gas.

Cualquier penetración necesaria a través del cuerpo del horno (para elementos calefactores, termopares o líneas de gas) también se equipa con sellos especializados o bridas soldadas para evitar fugas.

Sistemas de entrada y salida de gas

Estos son más que simples puertos. El sistema de gas es integral para mantener la eficacia del sellado al gestionar la presión interna.

El sistema permite purgar la cámara de aire antes de un ciclo y luego mantiene una ligera presión positiva durante el funcionamiento. Esta presión positiva es la defensa definitiva, asegurando que si existiera una fuga minúscula, el gas saldría en lugar de que el aire entrara.

Control de presión y flujo

Los hornos de atmósfera modernos incluyen manómetros, caudalímetros y sistemas de control. Estos instrumentos monitorean el ambiente interno en tiempo real, ajustando el flujo de gas para mantener la presión objetivo. Esto asegura la integridad de la atmósfera durante todo el ciclo de tratamiento térmico.

Comprendiendo las compensaciones

La decisión de utilizar un horno de atmósfera conlleva claras compensaciones directamente relacionadas con su sofisticado sistema de sellado.

Complejidad y Costo

La meticulosa construcción requerida para un sellado hermético al gas hace que los hornos de atmósfera sean significativamente más complejos y caros de fabricar que los hornos de caja estándar. El cuerpo soldado con precisión, la puerta diseñada y los sistemas de control de gas integrados aumentan el costo.

Capacidad de proceso

Este es el beneficio que justifica el costo. La capacidad de controlar la atmósfera desbloquea una amplia gama de procesos avanzados como la carburación gaseosa, la carbonitruración y el temple brillante. Estos tratamientos son imposibles de realizar en un horno estándar que permite la interacción con el aire.

Requisitos operativos y de seguridad

Operar un horno de atmósfera exige más experiencia. Implica la gestión de gases potencialmente inflamables y explosivos, lo que requiere operadores capacitados, sistemas de monitoreo de gases y protocolos de seguridad estrictos. Un horno de caja estándar, por el contrario, solo requiere una conciencia básica de seguridad a alta temperatura.

Elegir la opción correcta para su aplicación

Comprender el papel del sellado le permite seleccionar la herramienta correcta para su objetivo específico.

- Si su enfoque principal es el tratamiento térmico básico en aire (por ejemplo, templado, recocido estándar, cocción de cerámica): Un horno de caja estándar es una solución más rentable y sencilla.

- Si su enfoque principal son los procesos que requieren un ambiente puro, libre de oxígeno (por ejemplo, recocido brillante, sinterización de metales reactivos): Un verdadero horno de atmósfera con un sistema de sellado verificado y de alta integridad es innegociable para lograr resultados de calidad.

- Si su enfoque principal son los procesos que añaden elementos a un material (por ejemplo, carburación gaseosa): Debe utilizar un horno de atmósfera, ya que el sellado es lo que contiene el gas reactivo necesario para el tratamiento superficial.

En última instancia, invertir en un horno con el sistema de sellado adecuado es una inversión en el control del proceso y el éxito repetible.

Tabla resumen:

| Característica | Propósito | Componentes clave |

|---|---|---|

| Cuerpo del horno sellado | Evita la entrada de aire y las fugas de gas | Uniones soldadas continuamente, sellos especializados para penetraciones |

| Puerta sellada | Crea una barrera hermética | Juntas de alta temperatura, abrazaderas o mecanismos de bloqueo |

| Sistemas de entrada/salida de gas | Gestiona la presión interna y la purga | Manómetros, caudalímetros, sistemas de control |

| Control de presión | Garantiza la integridad de la atmósfera | Monitoreo en tiempo real, mantenimiento de presión positiva |

¡Mejore las capacidades de su laboratorio con los hornos de atmósfera avanzados de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones de alta temperatura como hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una adaptación precisa a sus necesidades experimentales únicas, ofreciendo un sellado superior para procesos libres de contaminación. No permita que las fugas comprometan sus resultados; contáctenos hoy para discutir cómo nuestros hornos pueden mejorar su precisión y eficiencia.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior