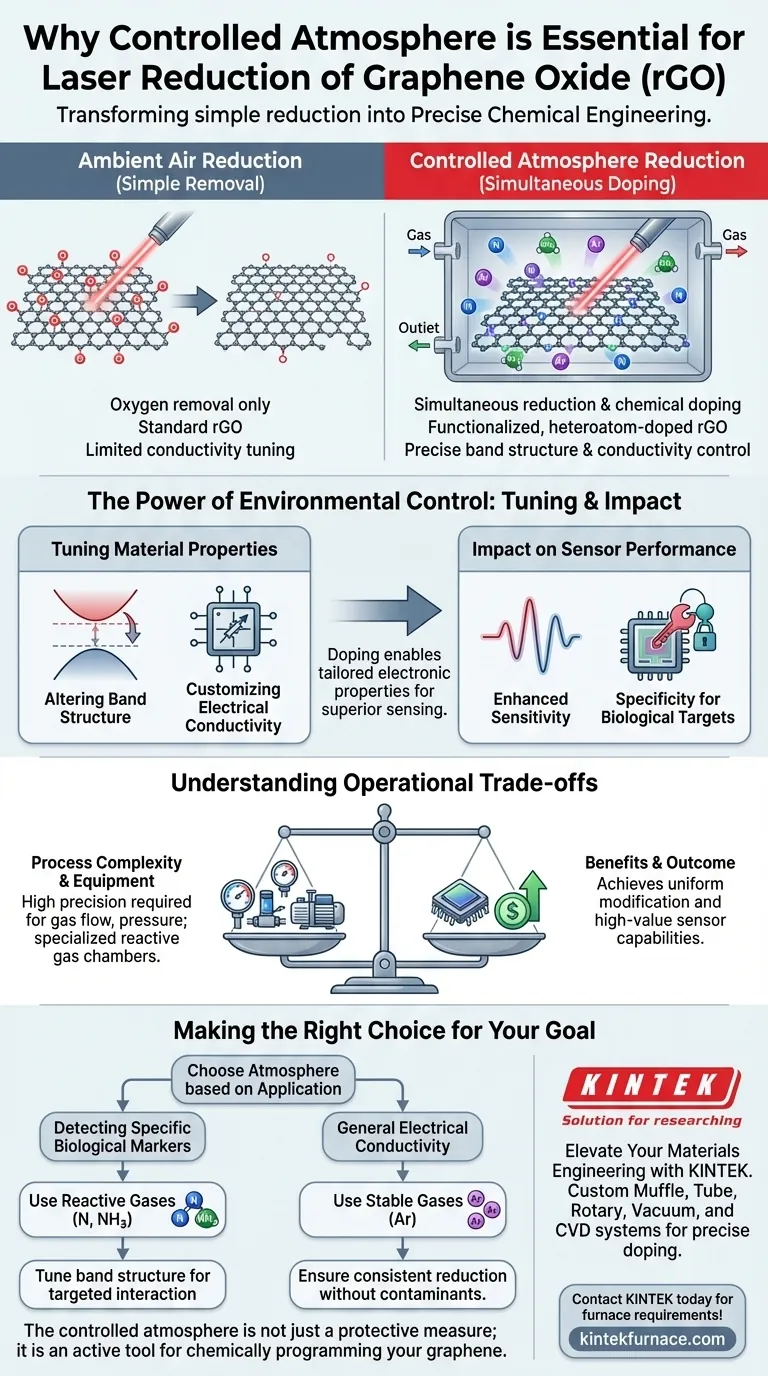

Una cámara de laboratorio con atmósfera controlada es esencial para la reducción láser de óxido de grafeno (rGO) porque transforma el proceso de una simple reducción a una ingeniería química precisa. Al aislar el entorno, se pueden introducir gases específicos para modificar la estructura atómica del material en lugar de simplemente eliminar los grupos funcionales de oxígeno.

El control sobre el entorno atmosférico permite el dopaje simultáneo con heteroátomos durante la ablación láser. Esta capacidad es la clave para ajustar las propiedades eléctricas del grafeno y crear sensores con alta sensibilidad a objetivos biológicos específicos.

El poder del control ambiental

Más allá de la simple reducción

En un entorno no controlado, la reducción láser se centra principalmente en la eliminación de oxígeno. Sin embargo, una cámara controlada le permite introducir gases de proceso específicos como nitrógeno, argón o amoníaco.

Esto transforma el tratamiento con láser en un proceso de doble propósito. Le permite facilitar reacciones químicas que serían imposibles en el aire ambiente.

Dopaje simultáneo con heteroátomos

La presencia de estos gases específicos permite que el dopaje con heteroátomos ocurra en el momento exacto de la ablación láser.

A medida que el láser interactúa con el óxido de grafeno, los átomos del gas circundante (como el nitrógeno) se incorporan a la red de carbono. Esta integración ocurre simultáneamente con el proceso de reducción, asegurando una modificación uniforme del material.

Ajuste de las propiedades del material

Alteración de la estructura de bandas

La introducción de dopantes cambia fundamentalmente las propiedades electrónicas del material. Al controlar la mezcla de gases, puede ajustar directamente la estructura de bandas del rGO resultante.

Esto le permite manipular la brecha de energía entre las bandas de valencia y conducción, adaptando el material para aplicaciones electrónicas específicas.

Personalización de la conductividad eléctrica

Junto con la estructura de bandas, la conductividad eléctrica del rGO se ve significativamente alterada por la atmósfera utilizada durante la reducción.

El dopaje le permite aumentar o suprimir la conductividad según los requisitos de su dispositivo. Este nivel de personalización es necesario al desarrollar componentes electrónicos de alto rendimiento.

Impacto en el rendimiento del sensor

Sensibilidad mejorada

El objetivo final de usar una cámara controlada es a menudo mejorar el rendimiento del sensor. Los cambios estructurales y eléctricos logrados a través del dopaje mejoran directamente la sensibilidad de los sensores.

Especificidad para objetivos biológicos

Una estructura de bandas ajustada permite que el sensor interactúe de manera más efectiva con objetivos específicos.

Al ajustar la atmósfera para lograr niveles de dopaje específicos, puede crear sensores optimizados para detectar moléculas o gases biológicos particulares, proporcionando ventajas distintas sobre los sensores de rGO genéricos.

Comprensión de las compensaciones operativas

Complejidad del proceso

Si bien una atmósfera controlada ofrece precisión, introduce una complejidad significativa en el flujo de trabajo de fabricación.

Debe gestionar con precisión las tasas de flujo de gas, las concentraciones y la presión de la cámara. Cualquier fluctuación en estas variables puede provocar niveles de dopaje inconsistentes en todo el material.

Requisitos de equipo

La implementación de este proceso requiere cámaras especializadas de vacío o flujo de gas capaces de manejar gases potencialmente reactivos como el amoníaco.

Esto aumenta el costo de capital y los requisitos de mantenimiento en comparación con las configuraciones de reducción láser al aire libre.

Tomando la decisión correcta para su objetivo

Para maximizar la efectividad de su proceso de reducción láser, alinee su elección atmosférica con su aplicación final:

- Si su enfoque principal es la detección de marcadores biológicos específicos: Utilice gases reactivos como nitrógeno o amoníaco para dopar la red y ajustar la estructura de bandas para la interacción molecular dirigida.

- Si su enfoque principal es la conductividad eléctrica general: Utilice la cámara para crear un entorno estable (potencialmente con argón) para garantizar una reducción consistente sin introducir contaminantes atmosféricos no deseados.

La atmósfera controlada no es solo una medida de protección; es una herramienta activa para programar químicamente su grafeno para realizar tareas de detección específicas.

Tabla resumen:

| Característica | Reducción con aire ambiente | Reducción con atmósfera controlada |

|---|---|---|

| Función principal | Solo eliminación de oxígeno | Reducción y dopaje químico simultáneos |

| Resultado del material | rGO estándar | rGO funcionalizado y dopado con heteroátomos |

| Opciones de gas | Oxígeno, Nitrógeno (fijo) | Nitrógeno, Argón, Amoníaco (personalizable) |

| Control eléctrico | Ajuste limitado de la conductividad | Control preciso de la estructura de bandas y la conductividad |

| Capacidad del sensor | Detección de propósito general | Alta sensibilidad para objetivos biológicos específicos |

| Complejidad | Baja | Alta (requiere gestión de presión/flujo) |

Mejore su ingeniería de materiales con KINTEK

¿Listo para transformar su investigación de grafeno en tecnología de sensores de alto rendimiento? KINTEK proporciona las cámaras de laboratorio diseñadas con precisión y los sistemas de alta temperatura necesarios para procesos sofisticados de reducción láser.

Respaldados por I+D y fabricación expertas, ofrecemos sistemas personalizables de mufla, tubo, rotatorio, de vacío y CVD diseñados para mantener las condiciones atmosféricas exactas que exigen sus procesos de dopaje. No se conforme con resultados inconsistentes: asóciese con KINTEK para lograr la modificación uniforme y el ajuste eléctrico que sus necesidades de laboratorio únicas requieren.

¡Contacte a KINTEK hoy mismo para discutir sus requisitos de horno personalizados!

Guía Visual

Referencias

- Fatemeh Saeedi, Mojtaba Haghgoo. Recent Advances of Graphene‐Based Wearable Sensors: Synthesis, Fabrication, Performance, and Application in Smart Device. DOI: 10.1002/admi.202500093

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es el papel de un horno de reducción de hidrógeno en la síntesis de RGO? Logra una expansión 10x y alta conductividad

- ¿Por qué se requiere un horno de recocido con atmósfera protectora para tratar las barras de cobre reforzado con dispersión de alúmina (ADSC) después del proceso de extrusión en caliente? Garantizar la estabilidad dimensional y resultados libres de oxidac

- ¿Por qué es importante aislar el espacio de trabajo en un horno de atmósfera del aire exterior? Garantizar el control del proceso y la seguridad

- ¿Por qué se requiere protección atmosférica y compensación de composición para las aleaciones de Mn-Cu? Domine la precisión a alta temperatura

- ¿Por qué se requiere una atmósfera reductora de Ar/H2 para la calcinación de Si/Al2O3/RGO? Protege la integridad del material de la batería

- ¿Cómo mejora la calidad del material un horno de atmósfera de recocido tipo caja? Mejora la resistencia, la ductilidad y la integridad de la superficie

- ¿Cuáles son los aspectos clave de una atmósfera reductora en las operaciones de horno? Domine el tratamiento térmico para obtener resultados superiores

- ¿Cuáles son algunos casos de uso específicos de los hornos de retorta? Esenciales para el control atmosférico a alta temperatura