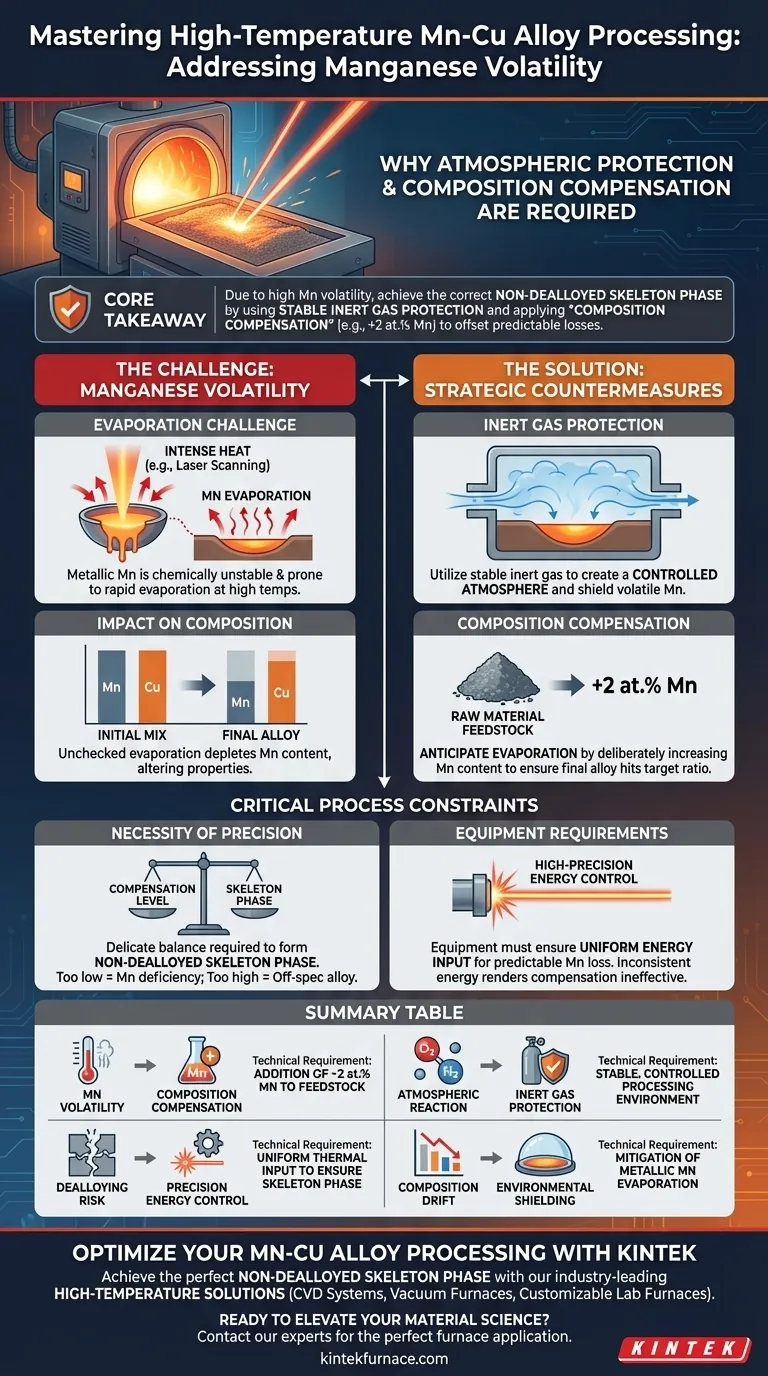

El procesamiento a alta temperatura de las aleaciones de Manganeso-Cobre requiere controles ambientales y químicos estrictos debido a la extrema volatilidad del manganeso metálico. Cuando se exponen a fuentes de calor intensas como el escaneo láser, el manganeso se evapora rápidamente, lo que requiere tanto una atmósfera inerte protectora como un excedente deliberado de Mn en el material de partida para garantizar que la aleación final cumpla con las especificaciones de diseño.

Conclusión principal Debido a que el manganeso metálico tiene una alta propensión a la evaporación durante el procesamiento térmico, las proporciones estándar de materia prima dan como resultado un producto final deficiente en manganeso. Para lograr la fase esquelética no desaleada correcta, los fabricantes deben utilizar protección con gas inerte estable y aplicar "compensación de composición", típicamente agregando un 2% adicional de Mn a la mezcla inicial, para compensar estas pérdidas predecibles.

Comprender la volatilidad del manganeso

El desafío de la evaporación

Durante procesos a alta temperatura como el escaneo láser, la energía térmica aplicada al material es intensa.

En estas condiciones, el manganeso metálico (Mn) es químicamente inestable y muy propenso a la evaporación. Esta volatilidad crea un riesgo inmediato de pérdida de material durante la fase de fusión.

El impacto en la composición

Si esta evaporación no se controla, la composición química final de la aleación se desviará del diseño previsto.

Esta pérdida no es uniforme; agota específicamente el contenido de manganeso en relación con el cobre, alterando fundamentalmente las propiedades y el rendimiento potencial de la aleación.

Contramedidas estratégicas

Protección con gas inerte

Para mitigar la inestabilidad ambiental, el equipo de procesamiento debe utilizar protección con gas inerte estable.

Esto crea una atmósfera controlada alrededor del baño de fusión. Protege el manganeso volátil de las reacciones atmosféricas y ayuda a estabilizar el entorno de procesamiento inmediato.

Compensación de composición

Los ingenieros de procesos deben anticipar la evaporación en lugar de simplemente intentar prevenirla. Esto se logra mediante la compensación de la composición inicial.

Al aumentar deliberadamente el contenido de manganeso en la materia prima, típicamente en un 2%, los fabricantes pueden "alimentar" el proceso de evaporación. Esto asegura que después de que ocurran las pérdidas inevitables, el material restante se asiente en la proporción exacta prevista.

Restricciones críticas del proceso

La necesidad de precisión

Este es un acto de equilibrio delicado. El objetivo es formar una microestructura específica conocida como fase esquelética no desaleada.

Si la compensación es demasiado baja, la fase esquelética no se formará correctamente debido a la deficiencia de Mn. Si la compensación es demasiado alta (sin la evaporación correspondiente), la aleación estará fuera de especificación.

Requisitos del equipo

La química del material por sí sola no puede resolver el problema. El equipo de fabricación debe ser capaz de control de energía de alta precisión.

Una entrada de energía inconsistente puede provocar tasas de evaporación impredecibles, lo que hace que la compensación de composición fija sea ineficaz. Se requiere una aplicación de energía uniforme para que la pérdida de Mn sea predecible y manejable.

Garantizar el éxito del proceso

Para fabricar con éxito aleaciones de Mn-Cu mediante métodos de alta temperatura, priorice lo siguiente según sus objetivos de producción:

- Si su enfoque principal es la precisión química: Implemente una estrategia de compensación de composición estándar (por ejemplo, +2% de Mn) para neutralizar los efectos de la evaporación.

- Si su enfoque principal es la integridad microestructural: Asegúrese de que su equipo ofrezca control de energía de alta precisión para mantener las condiciones estables requeridas para la fase esquelética no desaleada.

La precisión tanto en el control atmosférico como en la química de la materia prima es la única forma de garantizar que la aleación final coincida con los requisitos de diseño.

Tabla resumen:

| Desafío del proceso | Solución | Requisito técnico |

|---|---|---|

| Volatilidad del Mn | Compensación de composición | Adición de ~2% de Mn a la materia prima |

| Reacción atmosférica | Protección con gas inerte | Entorno de procesamiento estable y controlado |

| Riesgo de desaleación | Control de energía de precisión | Entrada térmica uniforme para asegurar la fase esquelética |

| Deriva de composición | Protección ambiental | Mitigación de la evaporación de manganeso metálico |

Optimice su procesamiento de aleaciones de Mn-Cu con KINTEK

No permita que la volatilidad del manganeso comprometa la integridad de su material. Lograr la fase esquelética no desaleada perfecta requiere los más altos niveles de precisión térmica y control atmosférico.

KINTEK proporciona soluciones de alta temperatura líderes en la industria, incluidos sistemas CVD, hornos de vacío y hornos de laboratorio personalizables, diseñados para manejar los materiales más volátiles. Respaldado por I+D y fabricación experta, nuestro equipo garantiza una entrada de energía uniforme y entornos inertes estables adaptados a sus necesidades específicas de investigación o producción.

¿Listo para mejorar su ciencia de materiales? Contacte a nuestros expertos hoy para encontrar el horno perfecto para su aplicación especializada.

Guía Visual

Referencias

- Haozhang Zhong, Ma Qian. Skeletal High‐Strength Nanoporous Copper and Metamaterials: The Hakka Tulou Design Heritage. DOI: 10.1002/adma.202503701

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Por qué se requiere una atmósfera reductora de Ar/H2 para la calcinación de Si/Al2O3/RGO? Protege la integridad del material de la batería

- ¿Por qué un proceso de tratamiento térmico requeriría un horno de atmósfera inerte? Prevenga la oxidación y asegure la integridad del material

- ¿Por qué una temperatura de 800 grados Celsius permite una tasa de conversión cercana al 100 % en la reducción de dióxido de telurio con hidrógeno?

- ¿Cuáles son los gases inertes comúnmente utilizados en los hornos de atmósfera? Optimice su proceso de tratamiento térmico

- ¿Cómo mantiene un reactor integrado en un horno de mufla un entorno controlado? Control preciso de la calcinación

- ¿Qué papel juega una atmósfera de argón en el sinterizado de aleaciones WC-Co-Ni? Lograr una densidad casi teórica

- ¿Cómo se clasifican los hornos de atmósfera? Elija el tipo adecuado para sus necesidades de tratamiento térmico

- ¿Cuáles son los beneficios ambientales generales de usar un horno de atmósfera controlada? Reducir los residuos e impulsar la eficiencia