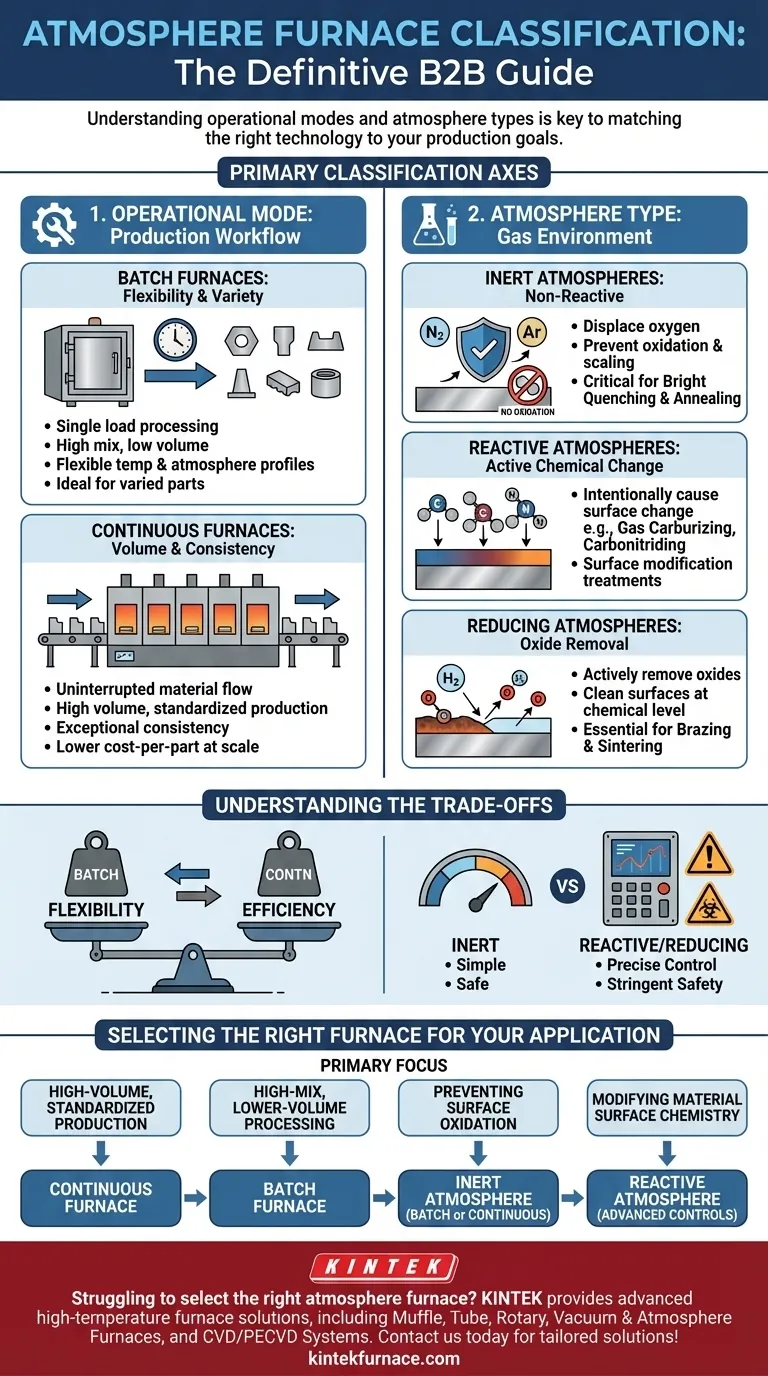

En esencia, un horno de atmósfera se clasifica según dos ejes principales: su modo operativo (cómo se mueven los materiales a través de él) y el tipo de gas protector o reactivo que contiene. Estas clasificaciones determinan la idoneidad del horno para diferentes volúmenes de producción, tipos de materiales y resultados de tratamiento térmico deseados.

La clasificación de un horno de atmósfera no es meramente un detalle técnico; es el marco fundamental que dicta sus capacidades. Comprender si un horno es de lote o continuo y qué tipo de atmósfera utiliza es el primer paso para adaptar la tecnología correcta a su proceso específico y objetivos de producción.

Clasificación por Modo Operativo

La distinción más significativa en el diseño del horno se basa en el flujo de trabajo de producción. Esta elección afecta directamente al rendimiento, la flexibilidad y el costo.

Hornos de Lote: Para Flexibilidad y Variedad

Un horno de lote procesa una sola carga, o "lote", de material a la vez. Todo el ciclo térmico (desde el calentamiento hasta el mantenimiento y el enfriamiento) se completa antes de introducir el siguiente lote.

Este diseño es ideal para operaciones con una alta mezcla de diferentes piezas, procesos o tiradas de producción más pequeñas. Ofrece la máxima flexibilidad para cambiar los perfiles de temperatura y las composiciones de la atmósfera entre ciclos.

Hornos Continuos: Para Volumen y Consistencia

Un horno continuo procesa materiales en un flujo ininterrumpido. Las piezas se mueven a través de diferentes zonas de temperatura y atmósfera en una cinta transportadora o un mecanismo de empuje.

Estos hornos son la columna vertebral de la producción estandarizada de gran volumen. Proporcionan una consistencia excepcional y un menor costo por pieza a escala, pero carecen de la flexibilidad de los sistemas de lote y requieren una inversión inicial significativa.

Clasificación por Tipo de Atmósfera

La "atmósfera" es el gas cuidadosamente controlado dentro del horno, que define el entorno químico para el proceso de tratamiento térmico. Este es el segundo método clave de clasificación.

Atmósferas Inertes

Una atmósfera inerte, que típicamente utiliza gases como nitrógeno o argón, no es reactiva. Su propósito principal es desplazar el oxígeno y prevenir reacciones químicas no deseadas como la oxidación y la formación de cascarilla en la superficie del material.

Esto es fundamental para procesos como el templado brillante y el recocido brillante, donde mantener un acabado superficial limpio y sin cascarilla es primordial.

Atmósferas Reactivas (o Activas)

Una atmósfera reactiva está diseñada para causar intencionadamente un cambio químico específico en la superficie del material. La composición del gas participa activamente en el proceso.

Los ejemplos comunes incluyen la cementación por gas (adición de carbono a las superficies de acero para endurecerlas), la carbonitruración (adición de carbono y nitrógeno) y otros tratamientos de modificación superficial.

Atmósferas Reductoras

Una atmósfera reductora, a menudo que contiene hidrógeno, se utiliza para eliminar activamente los óxidos de la superficie de un material. Esto "limpia" las piezas a nivel químico.

Este tipo de atmósfera es esencial para procesos como la soldadura fuerte (brazing) y la sinterización, donde se requieren superficies limpias y libres de óxido para asegurar una unión metalúrgica adecuada.

Comprender las Compensaciones

Elegir un horno implica equilibrar el rendimiento, el costo y la complejidad operativa. La clasificación informa directamente sobre estas compensaciones.

Flexibilidad vs. Eficiencia

La compensación principal es entre la flexibilidad de un horno de lote y la eficiencia de alto rendimiento de un horno continuo. Los sistemas de lote son adaptables pero menos eficientes para la producción en masa, mientras que los sistemas continuos son altamente eficientes pero inflexibles.

Control de Atmósfera y Seguridad

Las atmósferas inertes son relativamente sencillas y seguras de manejar. Por el contrario, las atmósferas reactivas y reductoras requieren un control preciso de la composición del gas, la presión y la pureza. Los gases inflamables como el hidrógeno exigen protocolos de seguridad estrictos y equipos especializados.

Complejidad Operativa

La complejidad del sistema del horno afecta directamente los requisitos operativos. Los hornos continuos y aquellos que utilizan atmósferas reactivas exigen sistemas de control más sofisticados, mantenimiento regular y operarios altamente cualificados para garantizar tanto la calidad del proceso como la seguridad.

Selección del Horno Adecuado para su Aplicación

Su elección debe estar impulsada por una comprensión clara de su objetivo principal.

- Si su enfoque principal es la producción estandarizada de gran volumen: Un horno continuo con una atmósfera dedicada es la solución más eficiente y consistente.

- Si su enfoque principal es el procesamiento de alta mezcla y bajo volumen: Un horno de lote le proporciona la flexibilidad de proceso esencial que necesita para manejar piezas y ciclos variados.

- Si su enfoque principal es prevenir la oxidación superficial: Su objetivo es una atmósfera inerte (nitrógeno o argón), que se puede implementar en un sistema de lote o continuo.

- Si su enfoque principal es modificar la química superficial del material: Necesita una atmósfera reactiva (por ejemplo, para cementación) y los sistemas de control avanzados necesarios para gestionarla de forma segura.

Comprender estas clasificaciones fundamentales le permite alinear su estrategia de equipamiento directamente con sus objetivos de producción específicos.

Tabla de Resumen:

| Tipo de Clasificación | Categorías Clave | Casos de Uso Ideales |

|---|---|---|

| Modo Operativo | Horno de Lote | Procesos flexibles de alta mezcla y bajo volumen |

| Modo Operativo | Horno Continuo | Producción estandarizada de alto volumen |

| Tipo de Atmósfera | Atmósfera Inerte | Prevención de oxidación, recocido brillante |

| Tipo de Atmósfera | Atmósfera Reactiva | Endurecimiento superficial, cementación |

| Tipo de Atmósfera | Atmósfera Reductora | Eliminación de óxidos, soldadura fuerte, sinterización |

¿Tiene dificultades para seleccionar el horno de atmósfera adecuado para su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de crisol, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión sus requisitos experimentales únicos. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la eficiencia y los resultados de su tratamiento térmico!

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es la relación entre la temperatura y la atmósfera del horno en el procesamiento de materiales? Domine el equilibrio crítico entre calor y ambiente

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más