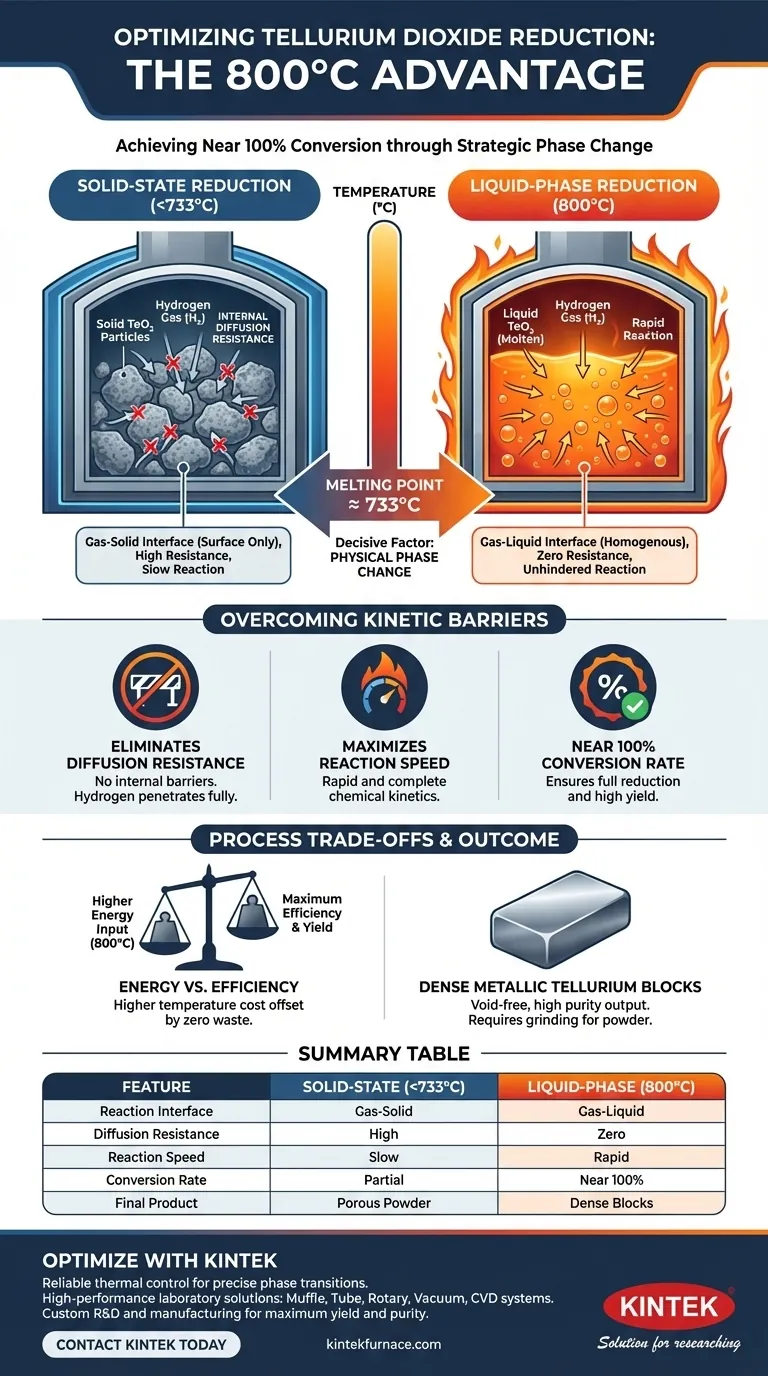

El factor decisivo es el cambio de fase física del material. Se elige específicamente una temperatura de 800 grados Celsius porque supera el punto de fusión del dióxido de telurio (aproximadamente 733 grados Celsius). Al convertir el óxido sólido en líquido, el proceso elimina la resistencia a la difusión interna que normalmente ralentiza las reacciones gas-sólido, permitiendo que el hidrógeno reaccione completamente y resultando en una conversión cercana al 100 por ciento.

Al operar por encima del punto de fusión del dióxido de telurio, el proceso de reducción evita las limitaciones cinéticas inherentes a las reacciones en estado sólido. La fase líquida permite que el hidrógeno reaccione libremente sin barreras estructurales, asegurando una conversión rápida y completa en telurio metálico.

La Mecánica de la Transición de Fase

Superando el Umbral de Fusión

La eficiencia de esta reacción depende de superar un hito térmico específico. El dióxido de telurio tiene un punto de fusión de aproximadamente 733 grados Celsius.

Al ajustar el horno a 800 grados Celsius, se asegura que el material transicione completamente de un estado sólido a uno líquido. Este margen térmico garantiza que todo el lote permanezca fundido durante todo el proceso.

Cambiando la Interfaz de Reacción

A temperaturas más bajas, la reducción ocurre en una interfaz gas-sólido. Esto limita la interacción al área superficial de las partículas sólidas.

A 800 grados Celsius, la dinámica cambia a una interfaz gas-líquido. Los reactivos ya no están limitados por la estructura rígida de una red sólida.

Superando Barreras Cinéticas

Eliminando la Resistencia a la Difusión

El principal obstáculo en la reducción de partículas sólidas es la resistencia a la difusión interna. En un sólido, el gas hidrógeno debe luchar para penetrar la capa exterior de la partícula y alcanzar el núcleo no reaccionado.

Cuando el dióxido de telurio se funde, esta resistencia se elimina de manera efectiva. El estado líquido permite una mezcla homogénea y previene la formación de "núcleos" no reaccionados que a menudo se encuentran en el procesamiento en estado sólido.

Maximizando la Velocidad de Reacción

Con las barreras de difusión eliminadas, la cinética química cambia drásticamente. El gas hidrógeno puede reaccionar rápida y completamente con el óxido licuado.

Este contacto sin obstáculos es lo que impulsa la tasa de conversión a casi el 100 por ciento. El resultado no es solo un alto rendimiento, sino la formación de bloques densos de telurio metálico en lugar de productos porosos o incompletos.

Comprendiendo las Compensaciones del Proceso

Intensidad Energética vs. Eficiencia

Alcanzar los 800 grados Celsius requiere una entrada de energía térmica robusta en comparación con reducciones parciales a temperaturas más bajas.

Sin embargo, la compensación está fuertemente inclinada a favor de la temperatura más alta. El costo de calentamiento se compensa con la eliminación de material desperdiciado y no reaccionado, y la velocidad de la reacción.

Morfología del Producto

Es importante tener en cuenta la forma física del producto. Este proceso produce bloques metálicos densos.

Si su aplicación posterior requiere polvo fino, será necesario un post-procesamiento (molienda). Sin embargo, si la densidad y la pureza son los objetivos, la forma de bloque es ventajosa ya que indica un material sin huecos y completamente reducido.

Tomando la Decisión Correcta para Su Objetivo

Para determinar si esta estrategia de reducción a alta temperatura se alinea con sus objetivos, considere lo siguiente:

- Si su enfoque principal es el máximo rendimiento: Priorice operar a 800 °C para asegurar que el material esté líquido, garantizando una conversión cercana al 100 %.

- Si su enfoque principal es la velocidad de reacción: Utilice la fase líquida para evitar las lentas tasas de difusión típicas de las reducciones en estado sólido.

- Si su enfoque principal es la densidad del producto: Confíe en este método para producir bloques metálicos densos en lugar de polvos sueltos.

Dominar el cambio de fase del dióxido de telurio convierte una reacción potencialmente lenta en un proceso altamente eficiente y cinéticamente optimizado.

Tabla Resumen:

| Característica | Reducción en Estado Sólido (<733°C) | Reducción en Fase Líquida (800°C) |

|---|---|---|

| Interfaz de Reacción | Gas-Sólido (Solo superficie) | Gas-Líquido (Homogéneo) |

| Resistencia a la Difusión | Alta (Limitada por la red sólida) | Efectivamente Cero |

| Velocidad de Reacción | Lenta y restringida | Rápida y sin obstáculos |

| Tasa de Conversión | Parcial / Incompleta | Cercana al 100 % |

| Forma del Producto Final | Polvo poroso/incompleto | Bloques metálicos densos |

Optimice el Procesamiento de Sus Materiales con KINTEK

Lograr transiciones de fase precisas como la reducción de telurio a 800 °C requiere un control térmico confiable. KINTEK ofrece soluciones de laboratorio de alto rendimiento, incluidos sistemas Muffle, Tube, Rotary, Vacuum y CVD, diseñados específicamente para satisfacer las rigurosas demandas de la ciencia de materiales avanzada.

Respaldados por I+D y fabricación expertas, nuestros hornos son totalmente personalizables para sus necesidades únicas de investigación o producción. Asegure el máximo rendimiento y pureza en sus procesos asociándose con un líder en tecnología de alta temperatura.

¿Listo para mejorar la eficiencia de su laboratorio? ¡Contáctenos hoy mismo para discutir los requisitos de su horno personalizado!

Guía Visual

Referencias

- Hanwen Chung, Bernd Friedrich. Hydrogen Reduction of Tellurium Oxide in a Rotary Kiln, Initial Approaches for a Sustainable Process. DOI: 10.3390/cryst15050478

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son algunas aplicaciones de los hornos inertes en metalurgia? Mejore las propiedades del metal de forma segura

- ¿Qué tipos de procesos de tratamiento térmico se benefician de un horno de atmósfera controlada? Mejore las propiedades del material con precisión

- ¿Por qué utilizar control de atmósfera de nitrógeno en la reducción de cromita? Garantizar la integridad del proceso y prevenir la oxidación

- ¿Cuáles son las configuraciones de diseño de los hornos de retorta? Optimice su procesamiento térmico con la configuración correcta

- ¿Qué papel juega un horno industrial en el pretratamiento de la corteza de licuri? Optimizar la producción de carbón activado

- ¿Qué Papel Juegan un Horno de Atmósfera Controlada y un Tanque de Temple al Aceite en el Tratamiento Térmico del Acero AISI 5140?

- ¿Qué papel juega un horno de resistencia de caja en la carbonización del bambú? Domina la pirólisis de precisión para compuestos inteligentes

- ¿Por qué se utiliza gas argón para los experimentos de aleación 800HT? Proteja la integridad del material con control de atmósfera inerte