En esencia, un horno de atmósfera controlada es fundamental para cualquier proceso de tratamiento térmico a alta temperatura en el que la química superficial del material sea crítica. Los procesos clave que se benefician incluyen el recocido, la soldadura fuerte (brazing), la sinterización, la cementación, la nitruración, la carbonitruración y el endurecimiento neutro. Estos hornos proporcionan un entorno gestionado con precisión, previniendo reacciones químicas no deseadas como la oxidación y permitiendo modificaciones superficiales específicas.

El valor fundamental de un horno de atmósfera controlada es su capacidad para transformar el entorno del horno de un espacio de calentamiento pasivo a una herramienta activa y funcional. Le permite proteger completamente la superficie de un material o cambiar intencional y precisamente su composición química.

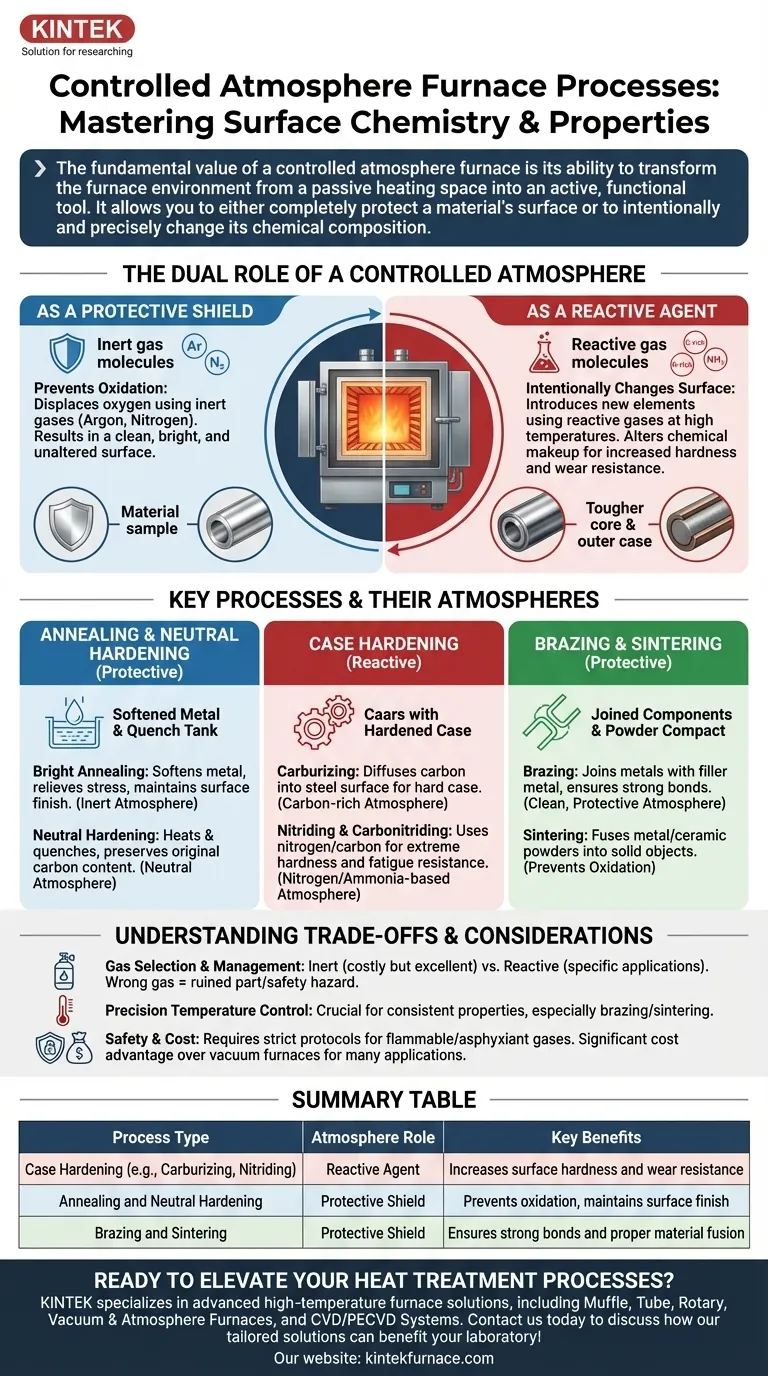

El doble papel de una atmósfera controlada

La "atmósfera" dentro del horno no es solo aire; es un gas o mezcla de gases cuidadosamente seleccionados que cumple uno de dos propósitos críticos. Comprender esta distinción es clave para seleccionar el proceso correcto.

Como escudo protector

Muchos procesos de tratamiento térmico requieren altas temperaturas que harían que los materiales, especialmente los metales, reaccionaran con el oxígeno del aire normal. Esta reacción, conocida como oxidación, crea una capa de cascarilla o decoloración en la superficie.

Una atmósfera protectora, que típicamente utiliza gases inertes como argón o nitrógeno, desplaza el oxígeno. Esto previene la oxidación, asegurando que el material salga del horno con una superficie limpia, brillante e inalterada.

Como agente reactivo

En otros procesos, el objetivo no es proteger la superficie, sino cambiarla intencionalmente. Esto se conoce como endurecimiento superficial (case hardening).

Aquí, el horno se llena con un gas químicamente reactivo que introduce nuevos elementos en la capa superficial del material a altas temperaturas. Esto altera la composición química de la superficie para lograr las propiedades deseadas, más comúnmente una mayor dureza y resistencia al desgaste.

Procesos clave que dependen de atmósferas controladas

Diferentes procesos aprovechan la atmósfera del horno de maneras únicas para lograr resultados específicos en el material.

Endurecimiento superficial (Cementación, Nitruración)

Estos son procesos reactivos. La cementación (carburizing) utiliza una atmósfera rica en carbono para difundir átomos de carbono en la superficie del acero, creando una "capa" exterior muy dura mientras el núcleo permanece resistente y dúctil.

La nitruración y la carbonitruración funcionan de manera similar, utilizando atmósferas ricas en nitrógeno (o nitrógeno y carbono) para lograr una dureza superficial y una resistencia a la fatiga extremas.

Recocido y endurecimiento neutro

El recocido brillante (bright annealing) es un proceso protector utilizado para ablandar el metal, aliviar las tensiones internas y mejorar la ductilidad sin dañar el acabado superficial. Una atmósfera inerte es crucial para prevenir la oxidación que de otro modo ocurriría.

El endurecimiento neutro implica calentar una pieza para endurecerla y luego enfriarla bruscamente (templado). La atmósfera controlada es "neutra", lo que significa que no añade ni elimina elementos de la superficie de la pieza, preservando su contenido original de carbono.

Soldadura fuerte (Brazing) y Sinterización

La soldadura fuerte (brazing) es un proceso para unir dos piezas de metal utilizando un metal de aportación que se funde a una temperatura más baja. Una atmósfera protectora es esencial para mantener limpios los metales base, permitiendo que el metal de aportación humecte las superficies correctamente y forme una unión fuerte.

La sinterización se utiliza para crear objetos sólidos a partir de polvos metálicos o cerámicos. Una atmósfera controlada evita la oxidación de las partículas finas, permitiendo que se fusionen correctamente bajo calor y presión.

Comprensión de las compensaciones y consideraciones

Aunque son potentes, los hornos de atmósfera controlada requieren una gestión cuidadosa y una comprensión de sus principios operativos.

Selección y gestión de gases

La elección de la atmósfera es la decisión más crítica. Un gas inerte como el argón es excelente para la protección pero puede ser costoso. Una mezcla de nitrógeno/hidrógeno puede ser una atmósfera protectora más económica, mientras que los gases a base de amoníaco o endotérmicos se utilizan para procesos reactivos. El gas incorrecto puede arruinar la pieza de trabajo o crear un peligro de seguridad.

Control preciso de la temperatura

En todos estos procesos, la temperatura es tan crítica como la atmósfera. El horno debe mantener una temperatura precisa y uniforme para garantizar propiedades consistentes del material. Esto es especialmente cierto para la soldadura fuerte y la sinterización, donde ligeras desviaciones pueden comprometer la integridad del producto final.

Seguridad y coste

La manipulación de gases inflamables (hidrógeno) o asfixiantes (nitrógeno, argón) requiere protocolos de seguridad estrictos, ventilación adecuada y operadores capacitados. Sin embargo, para muchas aplicaciones, estos hornos representan una ventaja de coste significativa sobre los hornos de vacío y, al mismo tiempo, proporcionan el control ambiental necesario para lograr resultados de alta calidad.

Tomar la decisión correcta para su objetivo

Su objetivo final determina cómo debe aprovechar una atmósfera controlada.

- Si su enfoque principal es el endurecimiento superficial: Necesita una atmósfera reactiva para procesos como la cementación o la nitruración para alterar químicamente la superficie de la pieza.

- Si su enfoque principal es preservar el acabado y la integridad superficial: Necesita una atmósfera protectora e inerte para procesos como el recocido brillante, el endurecimiento neutro o la soldadura fuerte para prevenir la oxidación.

- Si su enfoque principal es unir componentes o consolidar polvos: Una atmósfera limpia y protectora es innegociable para la soldadura fuerte y la sinterización para asegurar uniones fuertes y libres de óxido.

En última instancia, dominar la atmósfera del horno le otorga control directo sobre las propiedades químicas y físicas finales de su material.

Tabla resumen:

| Tipo de Proceso | Rol de la Atmósfera | Beneficios Clave |

|---|---|---|

| Endurecimiento superficial (Ej. Cementación, Nitruración) | Agente Reactivo | Aumenta la dureza superficial y la resistencia al desgaste |

| Recocido y Endurecimiento Neutro | Escudo Protector | Previene la oxidación, mantiene el acabado superficial |

| Soldadura Fuerte (Brazing) y Sinterización | Escudo Protector | Asegura uniones fuertes y una fusión adecuada del material |

¿Listo para elevar sus procesos de tratamiento térmico? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Con nuestra sólida I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas, asegurando un control preciso de la temperatura, propiedades de material mejoradas y operaciones rentables. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden beneficiar a su laboratorio.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Por qué es fundamental el control de la humedad en el tratamiento térmico en atmósfera inerte? Prevención de la oxidación y garantía de la integridad del material

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior