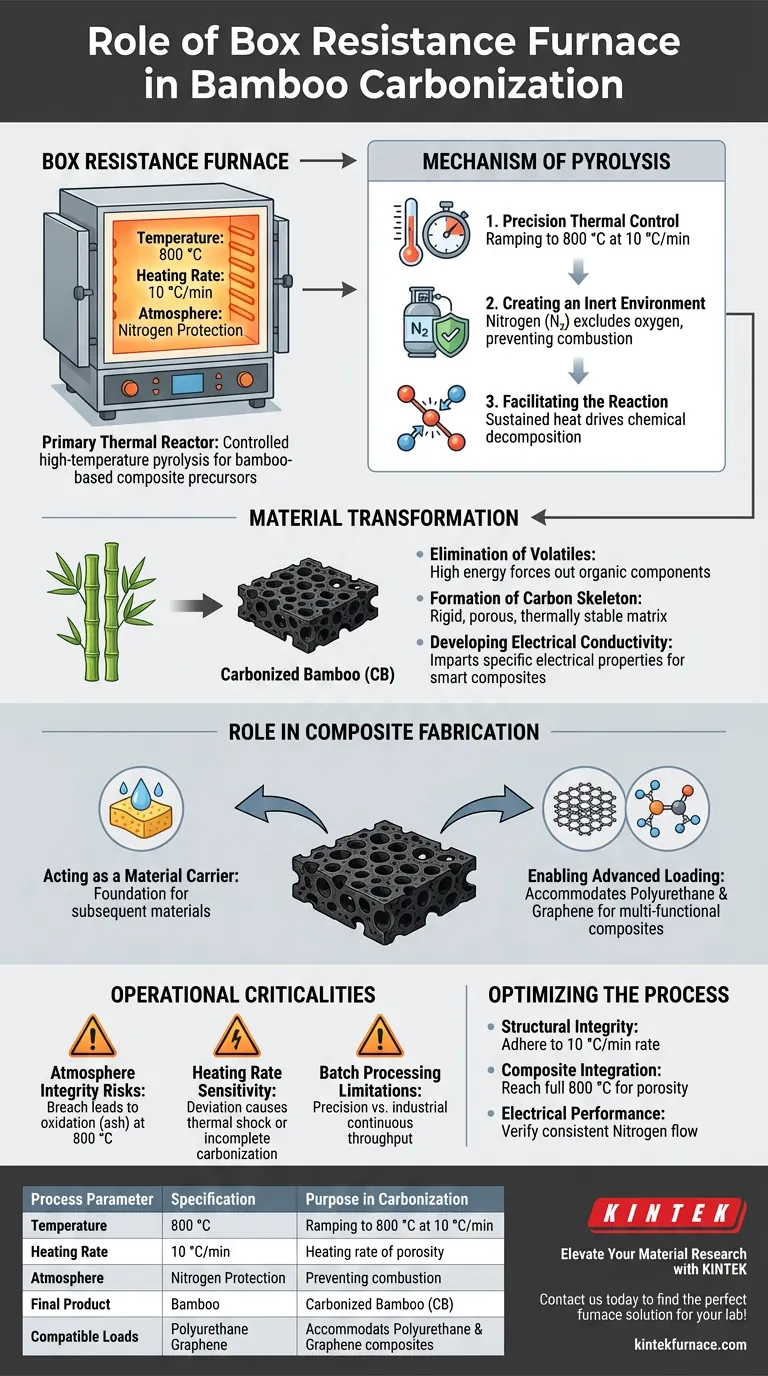

El horno de resistencia de caja sirve como el reactor térmico principal para transformar el bambú crudo en un esqueleto carbonizado funcional. Proporciona un entorno de alta temperatura estrictamente controlado —calentando específicamente a 800 °C bajo protección de nitrógeno— para facilitar la pirólisis necesaria para crear precursores de compuestos a base de bambú.

La precisa regulación térmica y la atmósfera inerte del horno permiten la eliminación de componentes volátiles sin incinerar el material. Este proceso produce un marco de bambú carbonizado (CB) poroso y conductor que actúa como un portador esencial para materiales compuestos avanzados.

El Mecanismo de la Pirólisis

Control Térmico de Precisión

La función principal del horno de resistencia de caja es ejecutar un perfil de calentamiento específico. Para los precursores de bambú, esto implica aumentar la temperatura hasta 800 °C a una velocidad constante y controlada de 10 °C/min.

Creación de un Entorno Inerte

Para evitar que el bambú se convierta en ceniza, el horno opera bajo protección de nitrógeno. Esto excluye el oxígeno de la cámara, asegurando que el material sufra carbonización (descomposición térmica) en lugar de combustión.

Facilitación de la Reacción

Al mantener la temperatura objetivo durante un período específico, el horno impulsa los cambios químicos necesarios para la pirólisis. Esta energía térmica sostenida descompone las complejas estructuras orgánicas dentro del bambú.

Transformación y Propiedades del Material

Eliminación de Volátiles

La alta energía térmica fuerza la salida de los componentes orgánicos volátiles de la estructura del bambú. Esto "limpia" efectivamente el material, dejando solo la matriz de carbono térmicamente estable.

Formación del Esqueleto de Carbono

El resultado de este tratamiento es Bambú Carbonizado (CB). A diferencia del material crudo, este CB actúa como un esqueleto rígido con una arquitectura distinta y altamente porosa.

Desarrollo de Conductividad Eléctrica

Más allá de los cambios estructurales, el tratamiento del horno altera las propiedades eléctricas del material. El proceso de carbonización imparte conductividad eléctrica específica al bambú, una característica crítica para su uso en compuestos electrónicos o inteligentes.

Papel en la Fabricación de Compuestos

Actuando como Portador de Material

La estructura porosa creada por el horno no es el producto final, sino una base. Este esqueleto sirve como portador o matriz huésped para materiales posteriores.

Permitiendo Cargas Avanzadas

Dado que el horno crea un marco estable y abierto, el bambú carbonizado puede cargarse eficazmente con otras sustancias. Específicamente, acomoda poliuretano y grafeno, lo que permite la creación de materiales compuestos multifuncionales.

Críticas y Restricciones Operacionales

Riesgos de Integridad de la Atmósfera

El éxito del proceso depende completamente de la integridad del sellado de nitrógeno. Cualquier brecha en la atmósfera protectora del horno a 800 °C provocará oxidación, destruyendo el esqueleto de bambú y reduciendo el rendimiento a ceniza.

Sensibilidad a la Tasa de Calentamiento

La tasa específica de 10 °C/min no es arbitraria. Desviarse de esta tasa de rampa puede causar choque térmico o carbonización incompleta, lo que podría provocar grietas estructurales o porosidad inconsistente en el precursor final.

Limitaciones del Procesamiento por Lotes

A diferencia de los sistemas de alimentación continua, un horno de resistencia de caja es típicamente una herramienta de procesamiento por lotes. Esto ofrece alta precisión para la investigación y lotes específicos, pero puede presentar limitaciones de rendimiento en comparación con los hornos continuos industriales.

Optimización del Proceso para Sus Objetivos

Para obtener el máximo valor de un horno de resistencia de caja en la carbonización del bambú, alinee sus parámetros con los requisitos específicos de su material.

- Si su enfoque principal es la integridad estructural: Adhiérase estrictamente a la tasa de calentamiento de 10 °C/min para prevenir fracturas por estrés térmico en el esqueleto de bambú.

- Si su enfoque principal es la integración de compuestos: Asegúrese de que el horno alcance los 800 °C completos para maximizar la eliminación de volátiles y abrir la estructura porosa para la carga de poliuretano y grafeno.

- Si su enfoque principal es el rendimiento eléctrico: Verifique la consistencia del flujo de nitrógeno durante el tiempo de permanencia para garantizar una carbonización pura y una conductividad uniforme.

El horno de resistencia de caja es la herramienta definitoria que convierte el bambú orgánico de un material vegetal crudo en un sustrato de ingeniería sofisticado y conductor.

Tabla Resumen:

| Parámetro del Proceso | Especificación | Propósito en la Carbonización |

|---|---|---|

| Temperatura | 800 °C | Facilita la pirólisis completa y la eliminación de volátiles |

| Tasa de Calentamiento | 10 °C/min | Previene el choque térmico y asegura la integridad estructural |

| Atmósfera | Protección de Nitrógeno | Previene la combustión/oxidación del esqueleto de bambú |

| Producto Final | Bambú Carbonizado (CB) | Crea un portador conductor y poroso para compuestos |

| Cargas Compatibles | Poliuretano y Grafeno | Permite el desarrollo de materiales multifuncionales |

Eleve su Investigación de Materiales con KINTEK

Desbloquee todo el potencial de sus compuestos a base de bambú con procesamiento térmico de precisión. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, todos personalizables para satisfacer sus requisitos únicos de carbonización.

Ya sea que necesite un control estricto de la atmósfera o perfiles de calentamiento precisos para aplicaciones de laboratorio avanzadas, nuestros hornos de alta temperatura brindan la confiabilidad que su investigación exige. ¡Contáctenos hoy mismo para encontrar la solución de horno perfecta para su laboratorio!

Guía Visual

Referencias

- Jin Wang, Jian Zhang. Synthesis, Electrical Conductivity, and Wave-Absorption Performances of Bamboo-Based Composites Co-Doped with Graphene Oxide and Polyaniline. DOI: 10.3390/polym17010078

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo optimizan los hornos de temple de precisión y circulación de aire el tratamiento térmico de componentes HIP bimetálicos para un rendimiento e integridad máximos?

- ¿Cuáles son algunas aplicaciones de los hornos inertes en metalurgia? Mejore las propiedades del metal de forma segura

- ¿Cómo se llaman los hornos de atmósfera sellada y cuáles son sus características? Descubra las Soluciones de Tratamiento Térmico de Precisión

- ¿Cómo evita la oxidación y la descarburación un horno de atmósfera controlada? Master Precision Heat Treatment

- ¿Por qué utilizar control de atmósfera de nitrógeno en la reducción de cromita? Garantizar la integridad del proceso y prevenir la oxidación

- ¿En qué tipos de entornos se puede utilizar el horno de caja con atmósfera protectora? Esencial para procesos de alta temperatura sin oxidación

- ¿Qué diferencia a los hornos de atmósfera inerte de los hornos tubulares estándar? Beneficios clave para la protección de materiales

- ¿Por qué es importante el flujo uniforme de la atmósfera en un horno de atmósfera controlada? Asegure resultados consistentes y evite fallas costosas