En esencia, los hornos de atmósfera inerte se distinguen de los hornos tubulares estándar por dos capacidades críticas: un sellado ambiental completo y sistemas de gestión de gas precisos. Mientras que un horno estándar simplemente calienta una muestra en aire ambiente, un horno de atmósfera inerte está diseñado específicamente para reemplazar ese aire con un gas no reactivo, protegiendo el material de la oxidación y otros cambios químicos a altas temperaturas.

Mientras que un horno tubular estándar calienta un material, un horno de atmósfera inerte controla el entorno químico en el que se calienta. Esto lo convierte en una herramienta esencial para procesar materiales que de otro modo se dañarían o contaminarían con el oxígeno a altas temperaturas.

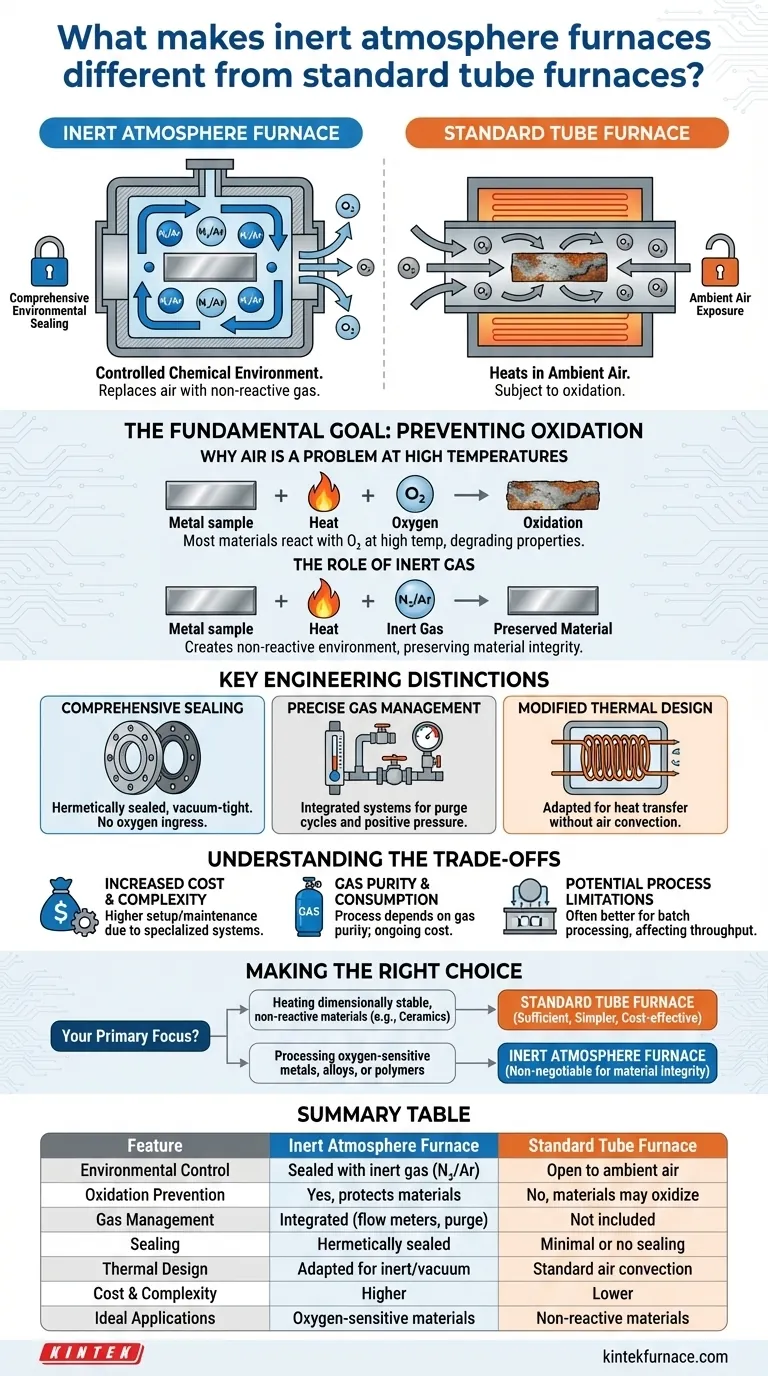

El Objetivo Fundamental: Prevenir la Oxidación

Para entender la diferencia en el hardware, primero debe comprender el problema químico que resuelven estos hornos.

Por Qué el Aire es un Problema a Altas Temperaturas

La mayoría de los materiales, especialmente los metales, reaccionan con el oxígeno cuando se calientan. Este proceso, conocido como oxidación, puede degradar las propiedades estructurales, eléctricas o químicas del material.

Un horno tubular estándar, que está abierto o circula aire ambiente, no es adecuado para procesos en los que deben evitarse tales reacciones.

El Papel del Gas Inerte

Los hornos de atmósfera inerte resuelven esto creando un ambiente controlado y no reactivo. Purgán el aire ambiente de la cámara de calentamiento y lo reemplazan con un gas como el nitrógeno o el argón.

Estos gases inertes no reaccionan con el material que se procesa, incluso a temperaturas extremas, preservando así su composición original. Esto es fundamental para aplicaciones como la unión, el curado y tratamientos térmicos específicos de aleaciones o polímeros sensibles.

Distinciones Clave de Ingeniería

La necesidad de mantener un ambiente puro y libre de oxígeno impulsa varias diferencias clave de diseño en comparación con los hornos tubulares estándar.

Sistemas de Sellado Completos

La diferencia más significativa es la capacidad del horno para ser herméticamente sellado. Un horno de atmósfera inerte cuenta con bridas, juntas y sellos herméticos al vacío en todos los puntos de entrada y salida.

Este sellado robusto aísla la cámara interna del entorno externo, asegurando que no haya fugas de oxígeno durante el proceso de calentamiento. Los hornos estándar carecen de este nivel de sellado.

Gestión Precisa de Gases

Los hornos de atmósfera inerte incluyen sistemas integrados de manejo de gas. Estos suelen consistir en puertos de entrada y salida, caudalímetros, válvulas y manómetros.

Esto permite al operador realizar un ciclo de purga, donde el gas inerte se introduce en la cámara para desplazar todo el aire antes de que comience el calentamiento. También permite mantener una ligera presión positiva durante la operación para evitar cualquier ingreso atmosférico.

Diseño Térmico Modificado

La ausencia de aire cambia fundamentalmente cómo se comporta el calor. El aire facilita la transferencia de calor por convección, que está ausente en un gas inerte puro o en un entorno de vacío.

Los ingenieros deben tener esto en cuenta. Los materiales aislantes pueden comportarse de manera diferente, y el diseño de los elementos calefactores (como las bobinas de inducción) debe adaptarse para disipar el calor de manera efectiva sin la presencia de aire circulante. Esta ingeniería térmica especializada no es un factor en el diseño de hornos estándar.

Comprendiendo las Ventajas y Desventajas

Elegir un horno de atmósfera inerte introduce nuevas consideraciones y complejidades operativas.

Mayor Costo y Complejidad

Los sellos especializados, los sistemas de suministro de gas y la posible necesidad de una bomba de vacío hacen que los hornos de atmósfera inerte sean significativamente más complejos y caros que sus homólogos estándar. Requieren procedimientos de configuración y mantenimiento más rigurosos.

Pureza y Consumo de Gas

La eficacia del proceso depende completamente de la pureza del gas inerte utilizado. Cualquier contaminante en el suministro de gas puede comprometer los resultados. Esto también introduce un costo operativo continuo por el consumo de gas.

Posibles Limitaciones del Proceso

Mientras que los hornos tubulares estándar a menudo se pueden utilizar en procesos continuos donde los materiales pasan a través, la necesidad de sellado y purga en un horno de atmósfera inerte a menudo se presta mejor al procesamiento por lotes. Esto puede afectar el rendimiento dependiendo de la aplicación.

Tomando la Decisión Correcta para su Aplicación

La decisión entre un horno estándar y uno de atmósfera inerte no se trata de cuál es "mejor", sino de cuál es necesario para su material y proceso específicos.

- Si su objetivo principal es calentar materiales dimensionalmente estables y no reactivos (como muchas cerámicas): Un horno tubular estándar suele ser suficiente, más simple y más rentable.

- Si su objetivo principal es procesar metales, aleaciones o ciertos polímeros sensibles al oxígeno: Un horno de atmósfera inerte es innegociable para prevenir la oxidación y garantizar la integridad del material.

- Si su objetivo principal es lograr la máxima pureza del material y repetibilidad del proceso: Se requiere un horno de atmósfera inerte avanzado, a menudo con capacidades de alto vacío, para crear el entorno más controlado posible.

En última instancia, seleccionar el horno adecuado se reduce a comprender la estabilidad química de su material a la temperatura de procesamiento objetivo.

Tabla Resumen:

| Característica | Horno de Atmósfera Inerte | Horno Tubular Estándar |

|---|---|---|

| Control Ambiental | Sellado con gas inerte (ej. nitrógeno, argón) | Abierto al aire ambiente |

| Prevención de la Oxidación | Sí, protege los materiales de las reacciones con oxígeno | No, los materiales pueden oxidarse |

| Sistema de Gestión de Gas | Integrado con caudalímetros, válvulas y ciclos de purga | No incluido |

| Sellado | Herméticamente sellado con componentes herméticos al vacío | Sellado mínimo o nulo |

| Diseño Térmico | Adaptado para entornos de gas inerte o vacío | Diseño estándar para convección de aire |

| Costo y Complejidad | Mayor debido a sistemas especializados | Menor y más simple |

| Aplicaciones Ideales | Metales, aleaciones, polímeros sensibles al oxígeno | Materiales no reactivos como cerámicas |

¿Necesita un horno que garantice la pureza del material y prevenga la oxidación? KINTEK se especializa en soluciones de alta temperatura con una profunda personalización. Nuestros hornos de atmósfera inerte, parte de una línea de productos que incluye hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, están diseñados con una sólida I+D y fabricación interna para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia de su laboratorio y proteger sus materiales sensibles.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior