En resumen, un horno de caja con atmósfera protectora se utiliza en cualquier proceso de alta temperatura donde el material debe protegerse del oxígeno u otros gases reactivos presentes en el aire. Sus entornos de aplicación principales incluyen el tratamiento térmico de metales como el acero y el cobre, la investigación de materiales avanzados y la fabricación especializada de cerámicas y vidrio.

El término "entorno" para este horno se refiere menos a su ubicación física y más a la atmósfera controlada y libre de oxígeno que crea dentro de su cámara. Esta función central es lo que permite el procesamiento de alta pureza de materiales que de otro modo se arruinarían por la oxidación a altas temperaturas.

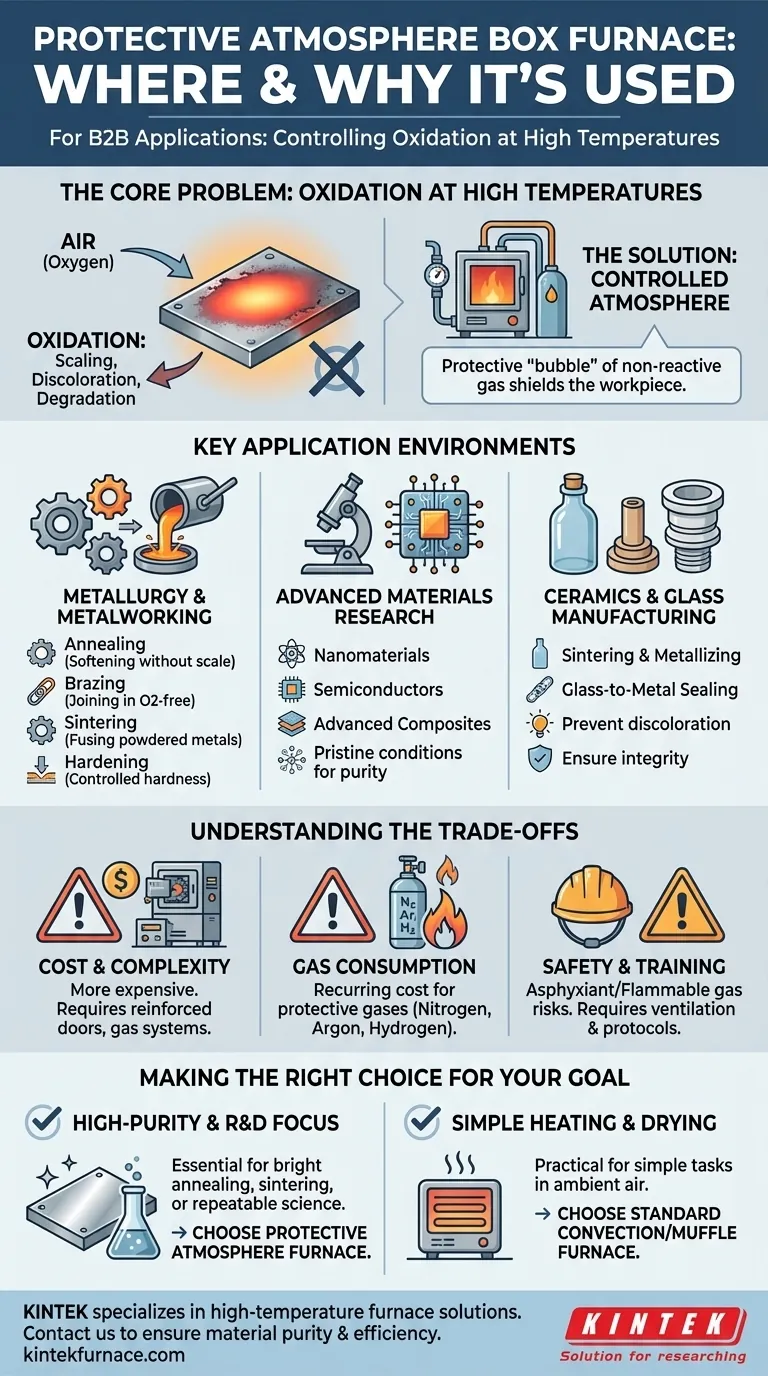

El Problema Central: La Oxidación a Altas Temperaturas

Para entender dónde se utiliza este horno, primero debe comprender el problema que resuelve. El calor es un catalizador para las reacciones químicas, y la reacción más común es con el oxígeno presente en el aire.

Por Qué el Aire es el Enemigo

Al calentar la mayoría de los materiales, especialmente los metales, el oxígeno del aire ambiental ataca agresivamente la superficie del material. Este proceso, conocido como oxidación, puede causar formación de cascarilla (sarro), decoloración y una degradación de las propiedades estructurales o eléctricas del material.

Para muchas aplicaciones avanzadas, este daño es inaceptable.

La Solución: Una Atmósfera Controlada

Un horno de atmósfera protectora resuelve este problema creando un entorno sellado. Antes y durante el ciclo de calentamiento, el aire dentro de la cámara se purga y se reemplaza con un gas específico, no reactivo o beneficiosamente reactivo.

Esta "burbuja" protectora protege la pieza de trabajo de cambios químicos no deseados.

Entornos de Aplicación Clave

La necesidad de prevenir la oxidación dicta los entornos donde estos hornos son esenciales. Son herramientas para la precisión y la pureza, no para el calentamiento de uso general.

Metalurgia y Metalurgia

Esta es la aplicación más común. El horno se utiliza para procesos donde el acabado superficial y la integridad del material son críticos.

- Recocido: Ablandamiento de metales como acero, cobre y aleaciones de aluminio para mejorar la ductilidad sin crear cascarilla superficial.

- Soldadura fuerte (Brazing): Unión de metales utilizando un material de relleno en un ambiente libre de oxígeno para asegurar una unión limpia y fuerte.

- Sinterización: Fusión de polvos metálicos a altas temperaturas para formar una pieza sólida, un proceso donde el oxígeno impediría la unión adecuada.

- Temple/Endurecimiento (Hardening): Tratamiento térmico de piezas de acero bajo una atmósfera controlada para lograr la dureza deseada sin descarburación (pérdida de carbono en la superficie).

Investigación de Materiales Avanzados

En los laboratorios, la pureza es primordial. Los investigadores que desarrollan nuevos materiales dependen de los hornos de atmósfera para realizar experimentos en condiciones prístinas.

Esto incluye trabajos sobre nanomateriales, semiconductores y compuestos avanzados, donde incluso una contaminación menor por gases atmosféricos puede invalidar los resultados o arruinar el material delicado.

Fabricación de Cerámicas y Vidrio

Ciertos procesos cerámicos, como la sinterización o la metalización, requieren condiciones atmosféricas específicas. Una atmósfera protectora puede prevenir la decoloración y asegurar que el producto final cumpla con sus especificaciones de diseño.

En el sellado vidrio-a-metal, una atmósfera inerte evita que los componentes metálicos se oxiden, lo que comprometería la integridad del sello.

Comprender las Compensaciones

Aunque potentes, estos hornos no son la opción predeterminada para todas las tareas de calentamiento. Su naturaleza especializada conlleva consideraciones específicas.

Costo y Complejidad

Los sistemas necesarios para crear y mantener una atmósfera sellada y controlada —incluyendo puertas reforzadas, sellos herméticos y tuberías de suministro de gas— hacen que estos hornos sean significativamente más complejos y caros que los hornos de aire estándar.

Consumo de Gas

El funcionamiento del horno requiere un suministro continuo o intermitente de gas protector, como nitrógeno, argón o hidrógeno. El costo de estos gases, particularmente el argón de alta pureza o el hidrógeno inflamable, es un gasto operativo recurrente.

Seguridad y Capacitación

El uso de gases comprimidos introduce riesgos de seguridad. Los gases inertes como el nitrógeno y el argón son asfixiantes, mientras que los gases reductores como el hidrógeno son altamente inflamables. La ventilación adecuada de las instalaciones, los protocolos de seguridad y la capacitación del operador no son negociables.

Tomar la Decisión Correcta para Su Objetivo

La selección del equipo de calentamiento correcto depende completamente del resultado requerido para su material.

- Si su enfoque principal es el tratamiento de metales de alta pureza: Un horno de atmósfera protectora es esencial para procesos como el recocido brillante, la soldadura fuerte o la sinterización donde se requiere una superficie libre de óxido.

- Si su enfoque principal es I+D para materiales sensibles: Este horno es una herramienta no negociable para crear las condiciones repetibles y libres de contaminación necesarias para el descubrimiento científico.

- Si su enfoque principal es el calentamiento simple, el secado o el revenido: Un horno de convección o de mufla menos costoso y más simple que opera en aire ambiente es la opción más práctica y rentable.

En última instancia, elegir este horno es una decisión de controlar la química de su proceso, no solo su temperatura.

Tabla de Resumen:

| Área de Aplicación | Usos Clave |

|---|---|

| Metalurgia y Metalurgia | Recocido, soldadura fuerte, sinterización, temple |

| Investigación de Materiales Avanzados | Nanomateriales, semiconductores, compuestos |

| Fabricación de Cerámicas y Vidrio | Sinterización, metalización, sellado vidrio-a-metal |

¿Necesita calentamiento preciso y sin oxidación para su laboratorio o fabricación? KINTEK se especializa en soluciones de hornos de alta temperatura con profunda personalización para satisfacer sus necesidades únicas. Nuestra línea de productos incluye hornos de Muffle, de Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, respaldados por una excepcional I+D y fabricación interna. Asegure la pureza y eficiencia del material: contáctenos hoy para discutir cómo podemos apoyar sus procesos de alta temperatura.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados