En un horno de atmósfera controlada, el flujo uniforme de la atmósfera es el factor más crítico para asegurar que cada parte de su material reciba exactamente el mismo tratamiento. Sin él, el ambiente "controlado" es meramente una ilusión, lo que lleva a una distribución inconsistente del gas que socava todo el proceso, ya sea para tratamiento térmico, sinterización u otras aplicaciones térmicas.

El propósito principal del flujo uniforme es eliminar la variabilidad del proceso. Asegura que cada superficie de su carga de trabajo esté expuesta a la misma composición de gas y temperatura, lo cual es la base para lograr resultados repetibles y de alta calidad y prevenir costosas fallas del producto.

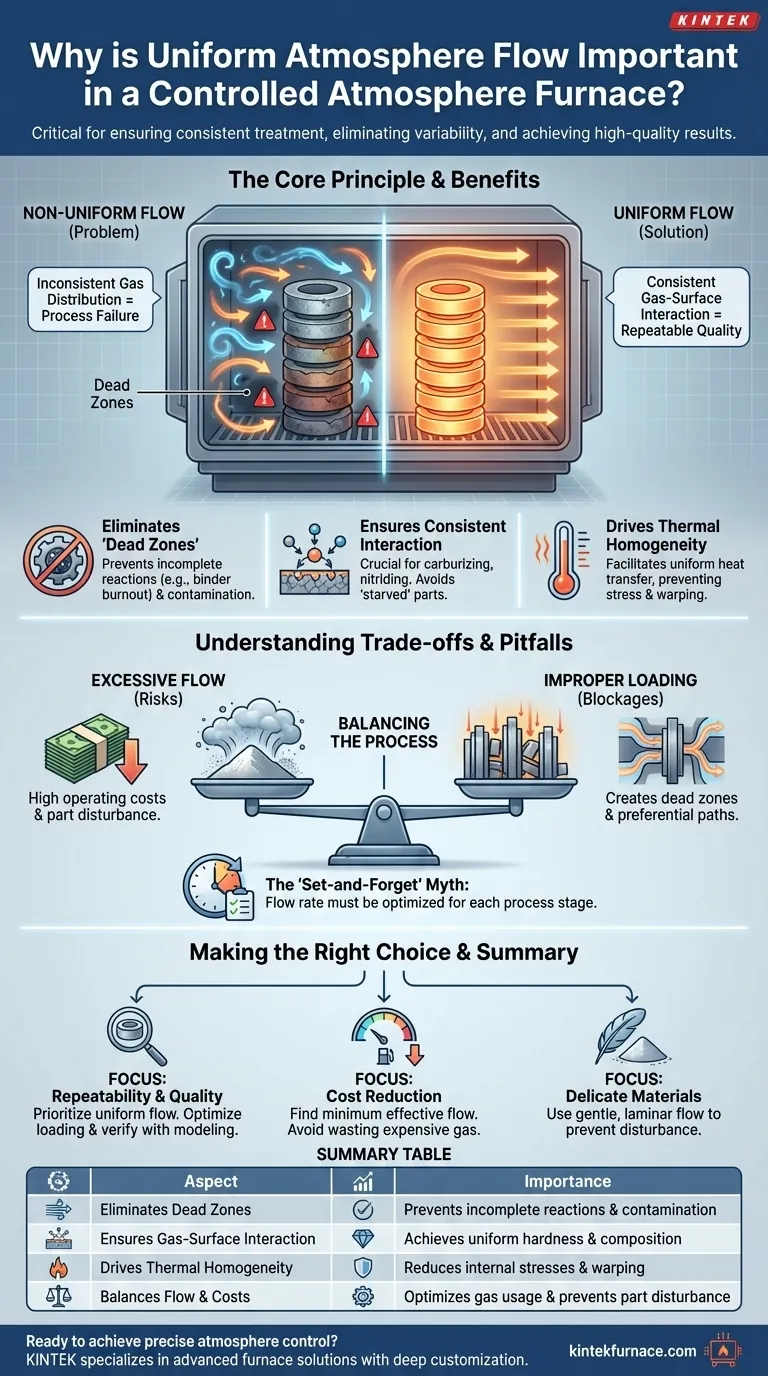

El Principio Fundamental: De un Procesamiento Impredecible a Uno Uniforme

Una atmósfera controlada no se trata solo de llenar una cámara con un gas específico; se trata de gestionar activamente cómo ese gas interactúa con su material. El flujo uniforme es el mecanismo que asegura que esta interacción sea consistente en todas partes.

Eliminando "Zonas Muertas" y Estancamiento

Sin un flujo adecuado, las áreas del horno pueden estancarse. Estas "zonas muertas" no logran que su atmósfera se reponga eficazmente.

Esto lleva a reacciones incompletas. Por ejemplo, en un proceso de sinterización, la eliminación del ligante puede ser insuficiente en una zona muerta, dejando contaminantes que comprometen la integridad de la pieza final.

Asegurando una Interacción Consistente Gas-Superficie

Muchos procesos térmicos dependen de una reacción química en la superficie del material. Procesos como la carburización, nitruración u oxidación/reducción dependen de un suministro constante de moléculas de gas reactivo.

Un flujo no uniforme significa que algunas partes reciben un suministro fresco de gas mientras que otras se "privan", lo que resulta en una dureza superficial, profundidad de la capa o composición química inconsistentes en todo el lote.

Impulsando la Homogeneidad Térmica

La atmósfera fluida es un medio principal para la transferencia de calor por convección. El flujo uniforme de gas es esencial para lograr temperaturas uniformes.

Las áreas de alto flujo pueden calentarse o enfriarse más rápido que las zonas estancadas, destruyendo la homogeneidad térmica. Esta variación puede inducir tensiones internas, deformaciones o microestructuras inconsistentes en el producto final.

Comprendiendo las Ventajas y Desventajas y los Errores Comunes

Lograr una uniformidad perfecta implica equilibrar varios factores contrapuestos. Un mayor flujo no siempre es mejor, y el horno en sí es solo una parte de la ecuación.

El Problema del Flujo Excesivo

Una tasa de flujo excesivamente agresiva puede ser perjudicial. Aumenta drásticamente el consumo de gases de proceso costosos como hidrógeno o argón, lo que eleva los costos operativos.

Además, el flujo turbulento de alta velocidad puede perturbar piezas delicadas o polvos finos, una preocupación significativa en la metalurgia de polvos y el moldeo por inyección de metales (MIM). También puede crear un enfriamiento localizado en las superficies de las piezas, trabajando en contra de su objetivo de uniformidad térmica.

El Impacto de la Carga del Horno

La forma en que se cargan las piezas en el horno es tan importante como el diseño del horno. El empaquetamiento denso crea obstrucciones y rutas de flujo preferenciales, creando efectivamente zonas muertas.

El espaciado y la orientación adecuados de la carga de trabajo son críticos para permitir que la atmósfera circule libremente alrededor de cada pieza. El mejor diseño de horno puede verse afectado por una carga inadecuada.

El Mito de una Tasa de Flujo de "Configurar y Olvidar"

No existe una única tasa de flujo universal. La tasa ideal depende del proceso específico, la tasa de desgasificación del material (por ejemplo, durante la eliminación del ligante) y el tamaño de la carga del horno.

El control efectivo de la atmósfera requiere optimizar la tasa de flujo para cada etapa del ciclo térmico para garantizar la eficiencia y el éxito del proceso.

Tomando la Decisión Correcta para su Proceso

La aplicación correcta de estos principios depende completamente de su objetivo principal. Su enfoque sobre el flujo de la atmósfera debe adaptarse a sus objetivos específicos del proceso.

- Si su enfoque principal es la repetibilidad y calidad del proceso: Trate el flujo uniforme como un requisito innegociable. Invierta tiempo en optimizar los patrones de carga y verificar el flujo con modelos o diagnósticos para eliminar la variación del producto.

- Si su enfoque principal es la reducción de costos: Optimice sus tasas de flujo para cada paso del proceso. Encuentre el flujo mínimo efectivo que mantenga la uniformidad para evitar el desperdicio de gas costoso y reducir el consumo de energía debido a tiempos de ciclo más cortos.

- Si está procesando materiales o polvos delicados: Priorice el flujo laminar suave sobre el flujo turbulento de alta velocidad. El objetivo es asegurar un intercambio completo de la atmósfera sin perturbar físicamente la carga de trabajo.

Dominar el control de la atmósfera transforma su horno de un simple horno a un instrumento de precisión para la ingeniería de materiales.

Tabla Resumen:

| Aspecto | Importancia |

|---|---|

| Elimina Zonas Muertas | Previene reacciones incompletas y contaminación |

| Asegura la Interacción Gas-Superficie | Logra dureza y composición uniformes |

| Impulsa la Homogeneidad Térmica | Reduce tensiones internas y deformaciones |

| Equilibra el Flujo y los Costos | Optimiza el uso de gas y previene la perturbación de las piezas |

¿Listo para lograr un control de atmósfera preciso y uniforme en su laboratorio? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Con nuestra sólida I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas, asegurando resultados consistentes, costos reducidos y una mayor repetibilidad del proceso. Contáctenos hoy para discutir cómo nuestras soluciones a medida pueden optimizar sus procesos térmicos.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es la importancia del nitrógeno en los hornos de atmósfera? Descubra el Tratamiento Térmico Mejorado y el Endurecimiento Superficial

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Por qué es fundamental el control de la humedad en el tratamiento térmico en atmósfera inerte? Prevención de la oxidación y garantía de la integridad del material

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior